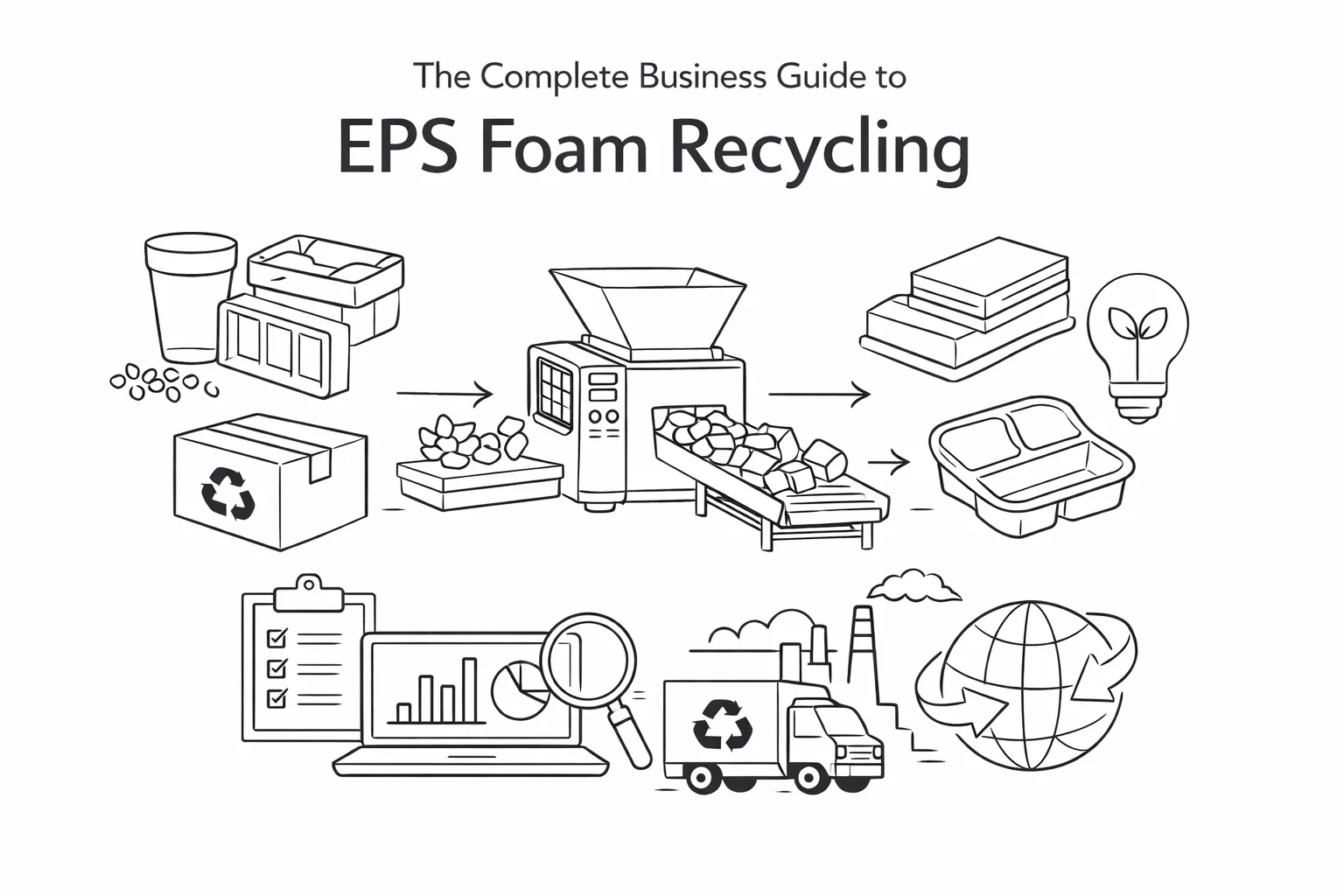

Переработка пенополистирола (EPS) превращает крупногабаритные упаковочные отходы в прибыльный переработанный материал. Предприятия, постоянно образующие отходы пенополистирола, могут сократить расходы на утилизацию на 60-801 тонну, одновременно создавая новые источники дохода за счет уплотненных блоков, продаваемых по цене 0,10-0,30 доллара за фунт.[1]

Проблема очевидна. Пенополистирол (EPS) содержит 98% воздуха, что делает транспортировку дорогостоящей, а хранение нецелесообразным. Одна партия рыхлого пенополистирола сжимается всего в один поддон блоков.[1] Для производителей, дистрибьюторов и предприятий по переработке, ежемесячно обрабатывающих более 500 кг пенопласта, такой объем создает как финансовые затраты, так и экологическую проблему.

Почему переработка пенополистирола выгодна с точки зрения бизнеса

Экономические показатели определяются стоимостью материалов. Плата за захоронение отходов на полигонах в большинстве регионов составляет от 1 до 120 триллионов песо за тонну. Предприятие среднего размера, производящее 500 кг отходов пенополистирола в день, окупает инвестиции в оборудование в течение 12-18 месяцев только за счет экономии на оплате утилизации.[1]

Доходы увеличивают экономию. Блоки из переработанного пенополистирола (EPS) продаются по рыночным ценам от $0,10 до 0,30 за фунт у предприятий, занимающихся гранулированием материала для изготовления фоторамок, строительных материалов и промышленной упаковки.[2] То, что раньше было расходами на утилизацию, становится источником дохода.

Регуляторное давление ускоряет внедрение. По данным Американского химического совета, в 2022 году глобальный показатель переработки пенополистирола достиг примерно 151 тонны на 6 тонн, при этом инфраструктура расширяется в регионах с развитыми системами управления отходами.[3] Компании сталкиваются с растущими требованиями к демонстрации мер по сокращению отходов и внедрению принципов циркулярной экономики.

Основные технологии переработки отходов

Холодная компрессия

Механические компакторы измельчают пенопласт в плотные блоки под действием гидравлического давления, обеспечивая коэффициент уменьшения объема 50:1. Этот метод не требует нагрева, не производит выбросов и хорошо подходит для предприятий с ограниченным пространством или для работы на открытом воздухе.[1] машины для холодного прессования пенополистирола (EPS) Внедрить системы измельчения и прессования для обработки 80-150 кг/час с минимальным энергопотреблением.

Горячий расплав

Термоуплотнители нагревают измельченную пену до точки плавления, а затем экструдируют ее в слитки. Уменьшение объема достигает 90:1, что позволяет создавать более плотные блоки, которые продаются по более высоким ценам. Для этого процесса необходимы контролируемые камеры нагрева и надлежащая вентиляция.[1]

Гранулирование

Прямое гранулирование позволяет преобразовывать рыхлую пену в пластиковые гранулы без предварительного прессования. Этот одноэтапный процесс привлекателен для предприятий, стремящихся к упрощению рабочих процессов, хотя стоимость оборудования выше, чем у простых компакторов.[2] машины для гранулирования пенополистирола (EPS) Используется технология экструзии расплава для производства однородных гранул, готовых к переработке в новые продукты.

Отрасли с высоким потенциалом окупаемости инвестиций

Производители и продавцы мебели используют защитную пену для каждого отгружаемого товара. Дистрибьюторы электроники ежедневно распаковывают бытовую технику из формованного пенополистирола. Предприятия общественного питания используют изолированные транспортные контейнеры. На строительных площадках образуются обрезки изоляционных панелей.[3]

Рыбные рынки представляют собой конкретный пример. На Сиднейском рыбном рынке в Австралии с помощью государственных субсидий были установлены промышленные измельчители для переработки изоляционных коробок, в результате чего получаются блоки высокой плотности, экспортируемые в Юго-Восточную Азию для производства пластиковых изделий.[5] Аналогичные операции осуществляются в сетях дистрибуции морепродуктов по всему миру.

Начало работы: выбор оборудования

Производительность определяет выбор подходящего оборудования. Для предприятий, обрабатывающих менее 200 кг в сутки, можно использовать компактные установки производительностью 100-200 кг/час. Предприятия, обрабатывающие более 500 кг в сутки, нуждаются в системах промышленного класса с автоматической подачей и возможностью непрерывной работы.

Тип материала имеет значение. Белая упаковка из пенополистирола (EPS) отличается от цветной пены или экструдированного полистирола (XPS). Загрязненный материал требует предварительной сортировки. Оборудование, предназначенное для смешанных потоков, стоит дороже, но справляется с различными видами сырья.[6]

Ограничения по площади и энергопотреблению влияют на выбор. Установки холодного прессования потребляют меньше энергии и могут работать на открытом воздухе. Системы горячего плавления требуют отдельного закрытого помещения с надлежащей вентиляцией и трехфазным электроснабжением.

Передовые методы сбора и обработки данных

Раздельный сбор отходов предотвращает загрязнение. Белый упаковочный пенопласт не должен смешиваться с цветным пенопластом, материалами, контактирующими с пищевыми продуктами, или непенопластовыми материалами. Перед обработкой необходимо удалить скотч, этикетки и картон.

Хранение сопряжено с трудностями из-за больших объемов. Необходимо выделить специальное место для приема с защитой от непогоды. Сыпучая пена в больших количествах привлекает вредителей и создает пожарную опасность.

График обработки влияет на эффективность. Пакетная обработка один или два раза в неделю подходит для предприятий со средними объемами. Крупные предприятия выигрывают от непрерывной обработки с привлечением выделенного персонала.

Рыночные каналы сбыта переработанных материалов

В число прямых покупателей входят производители пенополистироловых изделий, которые повторно используют материал в непищевых целях. Производители каркасов используют переработанный пенополистирол в декоративных молдингах. Производители строительных материалов применяют его в опалубке для бетона и в качестве подложки для теплоизоляции.[3]

Брокеры по переработке отходов собирают материалы из различных источников, предоставляя услуги по вывозу и гарантированные цены. Этот вариант лучше всего подходит для предприятий, производящих 2-5 тонн блоков стабильного качества в месяц.

В некоторых районах действуют региональные сети сбора отходов. Коалиция по переработке пенопласта поддерживает гранты на уплотнители в 31 городе США, обеспечивая доступ к этой услуге 12,4 миллионам человек.[7] Участие в этих программах может компенсировать затраты на оборудование и гарантировать сбыт материалов.

Финансовое планирование и окупаемость

Система холодного прессования, обрабатывающая 300 кг в день, обходится примерно в 1 7 100 000–40 000 танзанийских шиллингов. При стоимости утилизации в 1 7 100 танзанийских шиллингов за тонну и цене продажи материалов в 1 7 100 0,20 танзанийских шиллингов за фунт, окупаемость обычно составляет 18–24 месяца.

Оборудование для горячей плавки требует инвестиций в размере 1 тонны на 40 000–70 000 тонн, но позволяет получать более плотные блоки, что обеспечивает более высокую цену. Более высокая производительность позволяет окупить затраты за 12–18 месяцев.

Эксплуатационные расходы включают электроэнергию (обычно 1,50-1,50 долл. США за час обработки), техническое обслуживание (5-81 долл. США в год на оборудование) и оплату труда. Многие предприятия эксплуатируют оборудование силами имеющегося персонала в течение обычного рабочего времени.

Распространенные ошибки при внедрении

Оборудование недостаточной мощности создает узкие места. Система, рассчитанная на 100 кг/час, не может обеспечить суточную производительность в 500 кг за обычную рабочую смену с учетом времени загрузки и смены блоков.

Недостаточная подготовка материала замедляет процесс обработки. Загрязненная пена повреждает оборудование и снижает качество блоков. Некачественные блоки не подлежат продаже, что превращает потенциальную прибыль в отходы.

Отсутствие договоренностей с покупателями до приобретения оборудования приводит к тому, что у операторов остается спрессованный материал, но нет сбыта. Необходимо наладить отношения с покупателями и согласовать цены до инвестирования в перерабатывающее оборудование.

Экологические и экологические преимущества

Вискоэластичный полиэтилен (ВПФ) сохраняется в окружающей среде более 500 лет. Переработка предотвращает попадание полимеров на основе нефти на свалки и в водоемы, где они распадаются на микропластик.[1] Переработка материалов снижает спрос на производство первичного полистирола.

Сокращение выбросов углекислого газа достигается за счет отказа от транспортировки. Уплотнение грунта снижает объемы перевозок на 90-951 тонн 6 тонн, уменьшая потребление топлива и выбросы от вывоза отходов.

Системы замкнутого цикла обеспечивают наибольшую экологическую ценность. Производители, которые перерабатывают производственные отходы и возвращают их в свой технологический процесс, достигают практически нулевого уровня отходов, одновременно сокращая затраты на сырье на 5-15%.[1]

Следующие шаги для вашей операции

Проведите аудит текущего объема образования пенообразующих отходов за 30 дней. Отслеживайте объемы, типы и уровни загрязнения. Эти данные помогут определить необходимую производительность оборудования и рассчитать рентабельность инвестиций.

Изучите местных покупателей и сети переработки отходов. Свяжитесь с производителями каркасов, производителями строительных материалов и брокерами по переработке отходов в радиусе 200 миль. Уточните цены и требования к объему.

Оцените варианты оборудования от известных производителей. Проведите анализ. компакторы для холодного прессования для механического сжатия или системы гранулирования Для прямой грануляции. Запросите гарантии производительности, спецификации плотности блоков и условия гарантии. Сравните эксплуатационные расходы, включая потребление электроэнергии и затраты на техническое обслуживание.

Рассмотрите возможность начала с грантов на оборудование или программ совместного использования, если таковые доступны в вашем регионе. Коалиция по переработке пенопласта и государственные экологические программы предлагают финансирование, которое может компенсировать затраты на оборудование в размере 25-50%.[7]

Для предприятий, стремящихся к сокращению отходов и повышению операционной эффективности, переработка пенополистирола (EPS) предлагает очевидные экономические и экологические выгоды. Технология проверена, рынки сбыта переработанного материала существуют, а сроки окупаемости обычно укладываются в стандартные сроки приобретения основного оборудования. Посетите сайт. Румту изучить варианты технологического оборудования, подходящего для вашего производства.