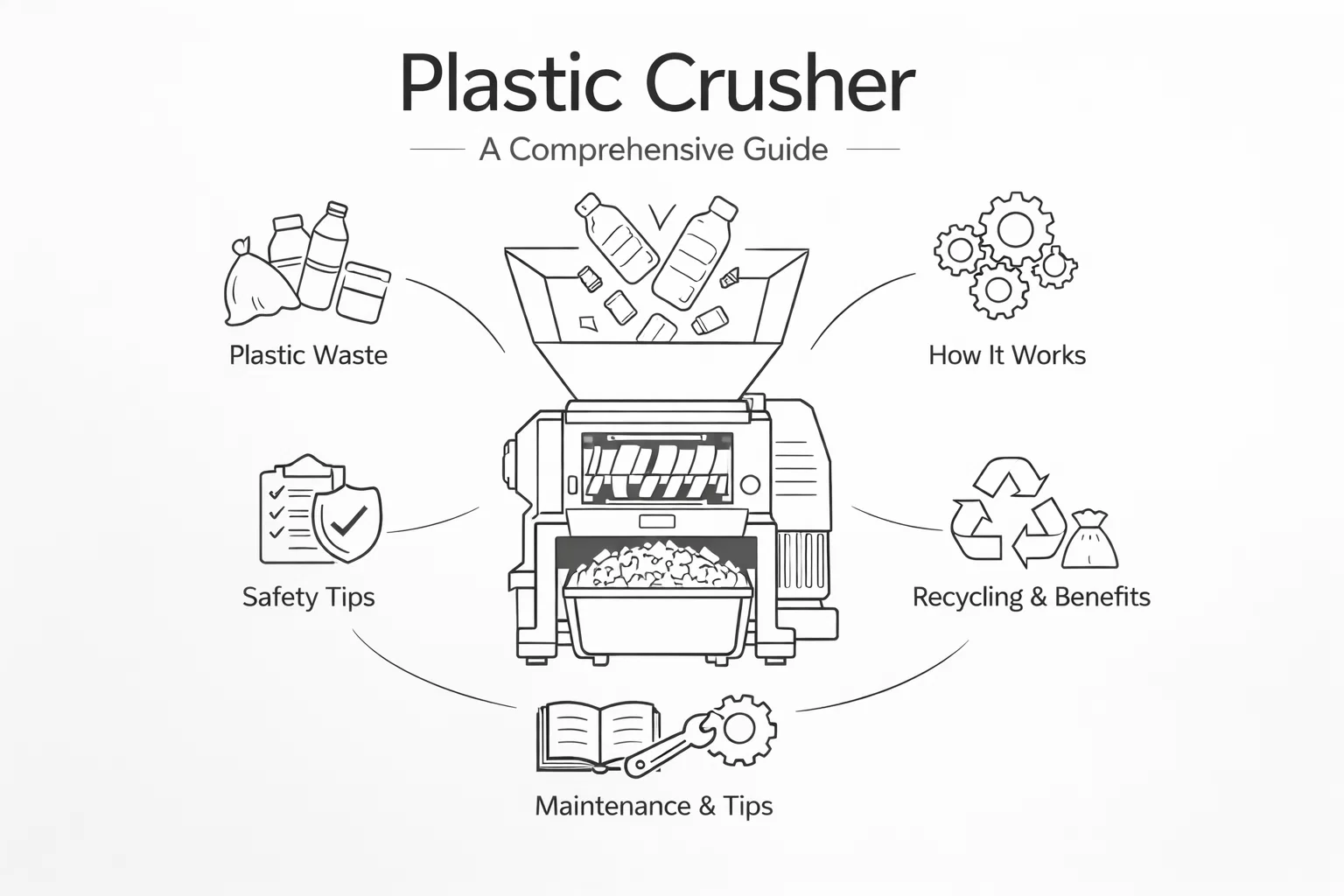

Измельчители пластика — часто называемые грануляторами на международных рынках — являются незаменимыми машинами в процессах переработки, превращая крупные пластиковые отходы в однородные хлопья, готовые к промывке и дальнейшей обработке. гранулирование.[1] Для руководителей предприятий и закупочных групп, оценивающих оборудование для измельчения зерна, понимание механики дробилок, их типов и требований к техническому обслуживанию напрямую влияет на производительность, качество материала и рентабельность инвестиций.

Принципы работы дробилок для пластмасс

В дробилках для пластика используется простой, но эффективный механизм резки. Закаленные стальные лезвия, установленные на высокоскоростном роторе (обычно 400-600 об/мин), вращаются внутри режущей камеры, облицованной неподвижными ножами.[2] Когда материал поступает в камеру, вращающиеся лопасти измельчают его, прижимая к неподвижным ножам, за счет точного режущего действия. Перфорированное сито в нижней части камеры контролирует конечный размер частиц — из дробилки выходит только материал, достаточно мелкий, чтобы пройти через отверстия сита (обычно 10-100 мм).[3]

При острых лезвиях и малых зазорах основным физическим процессом является резание. Затупившиеся лезвия смещают процесс в сторону разрыва и сжатия, снижая эффективность и увеличивая энергопотребление.[4]

Типы дробилок и конфигурации лезвий

Существует три основных варианта конструкции лопастей, учитывающих различные характеристики материала:

Двойная резка ножницами (параллельные лезвия): Ротор и неподвижные лезвия расположены под небольшим углом, обеспечивая постоянный зазор при резке. Такая конфигурация выделяет минимальное количество тепла, потребляет меньше энергии и обеспечивает чистый срез. Лучше всего подходит для бутылок, жестких контейнеров и для измельчения общего назначения.[5]

Ротор V-образного типа: Лезвия устанавливаются V-образным способом, концентрируя материал в центре камеры даже при износе режущих кромок. V-образная форма предотвращает растекание материала по сторонам и дольше поддерживает эффективность резки. Рекомендуется для толстостенных деталей и твердых конструкционных пластиков.[5]

Винтовой ротор: Лопасти расположены по спирали внутри закрытого корпуса ротора. Эта прочная конструкция позволяет обрабатывать толстые профили, трубы и профили, которые могли бы заклинить в других конфигурациях. Для обработки длинных пластиковых труб и профилей требуются специализированные инструменты. горизонтальные дробилки обеспечивают превосходные характеристики.[5]

Материал лезвия существенно влияет на производительность и эксплуатационные расходы. Высококачественная инструментальная сталь D2/SKD11 обеспечивает твердость и износостойкость, необходимые для стабильной резки в течение длительных производственных циклов.[1]

Факторы, определяющие пропускную способность

Производительность дробилки зависит от множества взаимосвязанных переменных:

Свойства материала Основное ограничение заключается в следующем: мягкие полимеры, такие как полиэтилен и полипропилен, режут быстрее, чем прочные конструкционные смолы, такие как АБС-пластик, нейлон и поликарбонат. Переработанные материалы с загрязнениями и этикетками обрабатываются медленнее, чем чистые производственные отходы.[5]

Размеры режущей камеры и ширина лезвия. Можно напрямую контролировать количество материала, которое дробилка может принять за один цикл. Камера резки шириной 1000 мм обрабатывает значительно больший объем, чем установка шириной 600 мм.[1]

Мощность двигателя Определяет скорость вращения ротора под нагрузкой. Двигатели недостаточной мощности замедляются при интенсивной подаче материала, снижая производительность. Для мощных дробилок требуются двигатели мощностью 55-110 кВт, чтобы поддерживать скорость вращения при обработке твердых материалов.[1]

размер апертуры экрана Это создает наиболее прямой компромисс: меньшие отверстия обеспечивают более мелкий материал, но требуют более длительного времени пребывания в режущей камере. Сито с размером ячейки 8 мм обеспечивает получение гранул, пригодных для вторичной переработки при литье под давлением; сито с размером ячейки 95 мм производит хлопья для промывочных линий.[6]

Технология влажной грануляции

В процессе работы мокрые дробилки подают воду в камеру резки, что обеспечивает три преимущества при переработке пленки и бутылок:[5]

Частичная промывка Начинается немедленно, смывая рыхлую грязь и снижая нагрузку на последующее моечное оборудование.

Смазка и охлаждение Расстояние между поверхностями лезвий уменьшает трение, контролируя повышение температуры, которое в противном случае привело бы к размягчению термопластов и ускорению износа лезвий.

Увеличенный срок службы лезвия Результаты достигаются за счет снижения температуры резки и улучшения удаления стружки. Предприятия, использующие мокрые дробилки, сообщают об увеличении интервалов между заточкой лезвий на 40-60%.[1]

Влажные дробилки интегрируются в бельевые веревки Для ПЭТ-бутылок, контейнеров из ПЭВП и сельскохозяйственной пленки, где уже присутствует влага, а системы водоподготовки обеспечивают сброс. Для специализированных применений мокрого измельчения рассмотрите следующие варианты. мокрая дробилка для пластика разработан специально для этой цели.[7]

Оперативные рекомендации для достижения максимальной эффективности

Следуйте этим рекомендациям, чтобы предотвратить застревание оборудования, уменьшить износ и обеспечить стабильную работу:[5]

- Никогда не начинайте работу с материалом в режущей камере — застрявший материал может заклинить ротор или перегрузить двигатель во время запуска.

- Подача материала должна быть непрерывной и постоянной; порционная подача приводит к скачкам напряжения в двигателе и неравномерной резке.

- Предварительная сортировка или обнаружение металла предотвращают попадание в поток сырья металла, камней и крупных кусков.

- Опорожняйте мусорные контейнеры до того, как они заполнятся — скопившийся материал может попасть в подшипники и двигатели.

- Перед загрузкой запустите дробилку и продолжайте работу после остановки загрузки, чтобы полностью очистить камеру.

- Остановку воздуходувки следует производить только после остановки дробилки, чтобы предотвратить скопление материала в разгрузочном трубопроводе.

Требования к профилактическому техническому обслуживанию

Надежность дробилки зависит от дисциплинированного графика технического обслуживания:[8]

управление лезвиями Это наиболее важная задача технического обслуживания. Острые лезвия режут чисто, образуя однородные хлопья с минимальным количеством мелких частиц и пыли. Тупые лезвия рвут материал, создавая неровные края, увеличивая энергопотребление и выделяя тепло. Установите график замены лезвий в зависимости от обрабатываемого объема — обычно каждые 40-80 часов работы в зависимости от абразивности материала. Держите запасные комплекты лезвий под рукой, чтобы минимизировать время замены.[9]

Проверка экрана Это следует делать при каждой смене смены. Засоренные сита ограничивают поток материала, вызывая его накопление в режущей камере, что приводит к перегреву и расплавлению пластика. Очищайте сита проволочными щетками между заменами лезвий. Периодически поворачивайте сита на 180°, чтобы равномерно распределить износ по перфорации.[5]

Смазка подшипников и двигателей Соблюдайте интервалы, указанные производителем. Проверяйте уровень масла в коробке передач еженедельно и меняйте масло ежегодно или по графику учета моточасов. Подшипники двигателя обычно требуют повторной смазки каждые 2000-3000 часов.[10]

Удаление инородного тела Защищает от катастрофических повреждений. Даже небольшие металлические частицы могут отколоть кромки твердосплавных лопастей или расколоть ротор. Поврежденный ротор потребует дорогостоящего ремонта и длительного простоя.[5]

Руководители предприятий сообщают, что профилактическое техническое обслуживание сокращает незапланированные простои на 70-80% по сравнению с подходами, основанными на эксплуатации до отказа.[11]

Выбор подходящей дробилки

Тип материала, размер частиц на входе, требуемый размер частиц на выходе и желаемая производительность определяют соответствующие характеристики дробилки. Небольшие дробилки Двигатели мощностью 22-30 кВт обрабатывают 200-300 кг/ч отходов вторичной переработки рядом с прессом. Мощные агрегаты Благодаря двигателям мощностью 90-110 кВт можно обрабатывать 900-1200 кг/час жестких контейнеров или деталей с толстыми стенками.[1]

Для предприятий, перерабатывающих смешанные материалы, следует выбирать держатели лезвий, обеспечивающие быструю смену конфигураций лезвий: плоских, V-образных и когтеобразных, без замены всего ротора.[12]

Возможность мокрого дробления увеличивает стоимость оборудования на 15-251 тонну (6 тонн), но обеспечивает немедленную окупаемость инвестиций в линиях промывки за счет снижения износа лезвий и повышения чистоты хлопьев.

Для получения подробных технических характеристик и ознакомления со всем ассортиментом моделей дробилок для пластика посетите наш сайт. страница товара «дробилка для пластика».