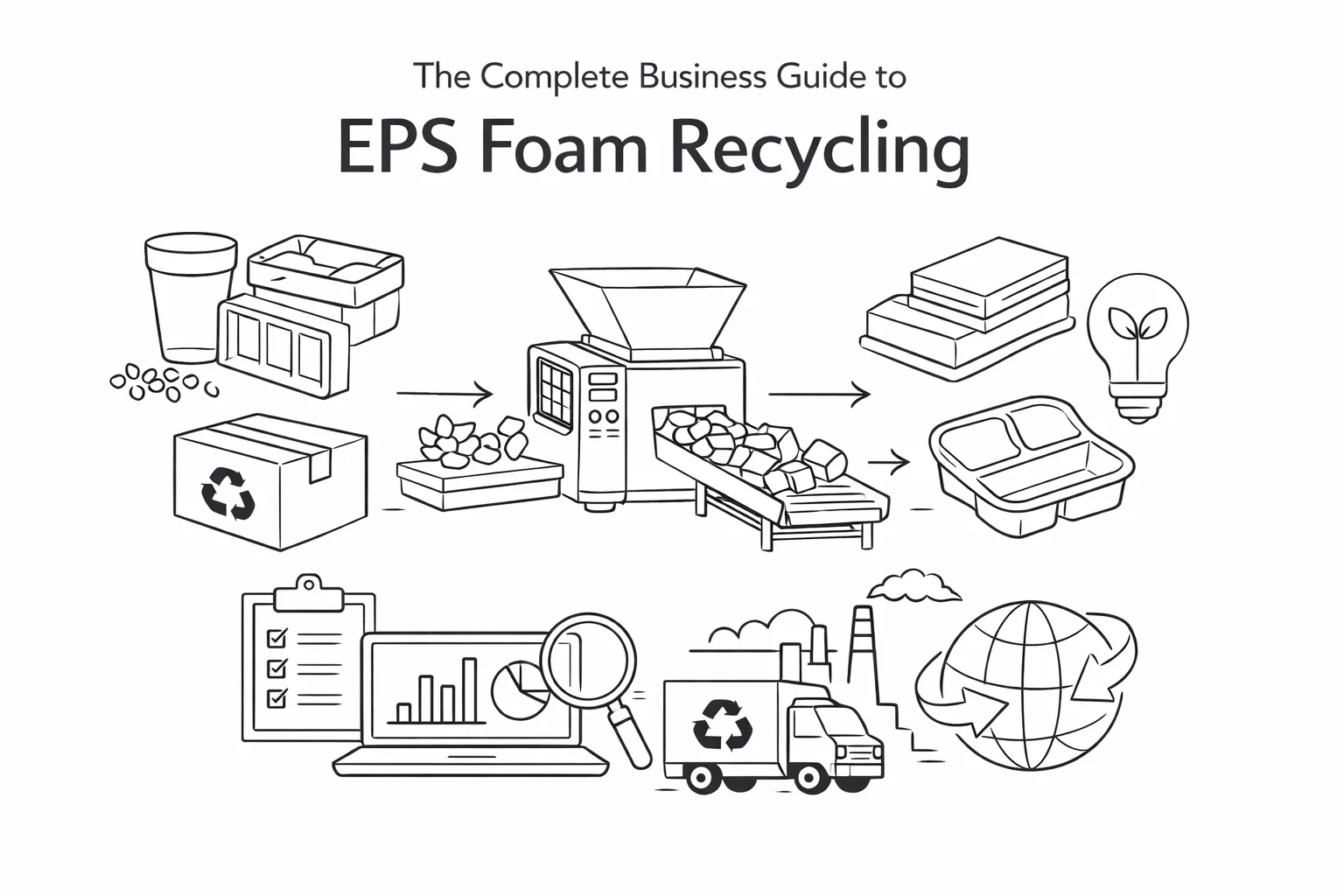

EPSフォームのリサイクルは、かさばる梱包廃棄物を収益性の高いリサイクル材へと変換します。継続的にフォーム廃棄物を発生させる企業は、処分コストを60~80%削減できるだけでなく、1ポンドあたり0.10~0.30ドルで販売できる高密度ブロックを通じて新たな収益源を創出できます。.[1]

課題は明確です。EPSには空気が含まれているため、輸送コストが高く、保管も困難です。トラック1台分の発泡スチロールを圧縮すると、わずか1パレット分のブロックになってしまいます。.[1] 毎月 500 kg 以上のフォームを処理する製造業者、販売業者、リサイクル業者にとって、この量はコストの負担と環境上の責任の両方を生み出します。.

EPSリサイクルがビジネス上意味を持つ理由

材料費が経済性を左右します。埋立処分料金は、ほとんどの地域で1トンあたり$80~120ドルです。1日あたり500kgのEPSスクラップを排出する中規模の事業では、処分費用の削減だけで12~18ヶ月以内に設備投資を回収できます。.[1]

収益は節約に繋がります。リサイクルEPSブロックは、額縁、建築資材、工業用梱包材などのペレット化を行うリサイクル業者から、1ポンドあたり0.10~0.30ドルの市場価格で取引されています。.[2] 廃棄コストだったものが収入源になります。.

規制圧力により導入が加速。米国化学工業協会によると、世界のEPSリサイクル率は2022年に約1億5,100万トンに達し、廃棄物管理システムが確立された地域ではインフラが拡大しています。.[3] 企業は、廃棄物の削減と循環型経済の実践を実証するという要求の高まりに直面しています。.

コアリサイクルテクノロジー

冷間圧縮

機械式圧縮機は、油圧によって発泡スチロールを高密度のブロック状に粉砕し、50:1の容積減容率を実現します。この方法は熱を必要とせず、排出物も発生しないため、スペースが限られた施設や屋外での作業に適しています。.[1] EPSフォームコールドプレス機 シュレッダーシステムと圧縮システムを統合し、最小限のエネルギー消費で毎時 80 ~ 150 kg を処理できます。.

ホットメルト

熱圧着機は、細断された発泡体を融点まで加熱し、インゴット状に押し出します。体積収縮率は90:1に達し、より高密度のブロックが製造されるため、高価格が期待できます。このプロセスには、制御された加熱室と適切な換気が必要です。.[1]

ペレット化

直接ペレット化は、事前圧縮なしに発泡スチロールをプラスチックペレットに変換するプロセスです。このワンステッププロセスは、ワークフローの簡素化を求める企業にとって魅力的ですが、設備コストは基本的な圧縮機よりも高くなります。.[2] EPSフォームペレット化機 ホットメルト押し出し技術を使用して、新製品への再製造に適した均一なペレットを製造します。.

高いROIの可能性のある業界

家具メーカーや小売業者は、出荷するすべての製品に保護用フォームを取り扱っています。電子機器販売業者は、成形EPSから家電製品を毎日開梱しています。食品サービス事業者は、断熱輸送コンテナを管理しています。建設現場では、断熱パネルから切断された部分が発生します。.[3]

魚市場は具体的な事例です。オーストラリアのシドニー魚市場は、政府の補助金を受けて産業用シュレッダーを導入し、断熱箱を加工して高密度ブロックを製造し、東南アジアにプラスチック製品として輸出しています。.[5] 同様の事業が世界中の水産物流通ネットワークにサービスを提供しています。.

はじめに: 機器の選択

適切な設備は処理能力によって決まります。1日あたり200kg未満の処理であれば、100~200kg/時の小型ユニットで始めることができます。1日あたり500kg以上の処理能力を持つ施設では、自動供給機能と連続運転機能を備えた産業グレードのシステムが必要です。.

材料の種類は重要です。白色EPS包装は、着色フォームや押出成形ポリスチレン(XPS)とは異なります。汚染物質は事前選別が必要です。混合ストリーム向けに設計された装置はコストは高くなりますが、多様な入力に対応できます。.[6]

スペースと電力の制約により、選択肢は大きく変わります。コールドコンプレッションユニットは消費電力が少なく、屋外でも稼働できます。一方、ホットメルトシステムは、適切な換気と三相電源を備えた専用の屋内スペースが必要です。.

収集と処理のベストプラクティス

発生源の分別により汚染を防ぎます。白色の梱包用発泡材は、着色された発泡材、食品接触材、または非発泡プラスチックと混合しないでください。テープ、ラベル、段ボールは処理前に取り除く必要があります。.

保管には量が多いため、困難を伴います。耐候性のある特定の受入場所を指定してください。発泡スチロールは害虫を誘引し、大量に蓄積すると火災の危険性があります。.

処理スケジュールは効率に影響します。中程度の処理量であれば、週1~2回のバッチ処理が適しています。処理量が多い施設では、専任スタッフによる連続処理が効果的です。.

リサイクル材料の市場アウトレット

直接的な購入者には、食品以外の用途で材料を再利用する発泡製品メーカーが含まれます。フレームメーカーは、リサイクルEPSを装飾用モールディングに使用しています。建設製品メーカーは、コンクリート型枠や断熱材の裏材に使用しています。.[3]

リサイクルブローカーは、複数の供給元から材料を集め、集荷サービスと価格保証を提供します。このオプションは、毎月2~5トンの一定品質のブロックを生産する施設に最適です。.

一部の地域では地域収集ネットワークが運営されています。発泡スチロールリサイクル連合は、米国31都市で圧縮機への助成金を支援しており、1,240万人が利用しています。.[7] これらのプログラムに参加することで、設備コストを相殺し、材料の販売先を確保することができます。.

財務計画と回収

1日300kgを処理する冷間圧縮システムのコストは約$25,000~40,000です。1トンあたり$100の廃棄物処理費と1ポンドあたり$0.20の原料販売費を考慮すると、通常18~24ヶ月で投資回収が可能です。.

ホットメルト装置は$40,000~70,000ドルの投資が必要ですが、より高密度のブロックを生産するため、価格も高くなります。処理能力が高い場合、12~18ヶ月で投資回収が可能です。.

運用コストには、電気代(通常、処理時間あたり$、0.50~1.50ドル)、メンテナンス費用(年間5~8%の設備コスト)、および人件費が含まれます。多くの施設では、通常の営業時間中に既存のスタッフで設備を稼働させています。.

よくある実装ミス

設備が小さすぎるとボトルネックが発生します。1時間あたり100kgの生産能力を持つシステムでは、積載時間とブロック交換を考慮すると、通常のシフト内で1日あたり500kgの生産量を処理することはできません。.

材料の準備が不十分だと処理が遅くなります。汚染された発泡材は設備に損傷を与え、ブロックの品質を低下させます。不良ブロックは販売できず、本来の収益が無駄になってしまいます。.

設備購入前に購入者との契約を締結していない場合、事業者は圧縮された材料はあっても販売先が見つからないという状況に陥ります。加工設備への投資前に、購入者との関係を構築し、価格設定を行いましょう。.

環境と持続可能性のメリット

EPSは環境中で500年以上も残存します。リサイクルにより、石油由来ポリマーが埋め立て地や水路に流れ込み、マイクロプラスチックに分解されることを防ぎます。.[1] 材料のリサイクルにより、バージンポリスチレンの生産需要が減少します。.

二酸化炭素排出量の削減は輸送の削減によって実現します。高密度化により輸送量が90~95%削減され、燃料消費量と廃棄物輸送による排出量が削減されます。.

クローズドループシステムは最高の環境価値をもたらします。製造工程で発生したスクラップを回収し、自社のプロセスに再利用することで、廃棄物をほぼゼロに抑えながら、原材料コストを5~15%削減できます。.[1]

運用の次のステップ

30日間にわたり、現在の泡廃棄物の発生状況を監査します。量、種類、汚染レベルを追跡します。このデータに基づいて適切な設備容量を決定し、ROI(投資収益率)の計算に役立ちます。.

地元の買い手やリサイクルネットワークを調査し、200マイル圏内のフレームメーカー、建築資材メーカー、リサイクル業者に連絡を取り、価格と必要な量を確認してください。.

大手メーカーの機器オプションを評価する。 コールドプレス圧縮機 機械圧縮用または ペレット化システム ペレット直接処理向け。スループット保証、ブロック密度仕様、保証条件をご請求ください。消費電力やメンテナンス要件を含む運用コストを比較検討してください。.

お住まいの地域で利用可能な場合は、設備補助金や共同利用プログラムの利用を検討してください。泡リサイクル連合と各州の環境プログラムは、設備費用の25~50%を相殺できる資金を提供しています。.[7]

廃棄物の削減と業務効率化に取り組む企業にとって、EPSリサイクルは明確な経済的・環境的メリットをもたらします。この技術は実証済みであり、リサイクル材の市場も存在し、投資回収期間は通常、標準的な設備投資期間内に収まります。詳細はこちらをご覧ください。 ラムトゥー お客様の業務に適した処理装置のオプションを検討します。.