発泡スチロールの梱包材はゴミ箱をいっぱいにしてしまうものの、重量はほとんどゼロです。プラスチックフィルムはベーラーに絡まり、押出機を詰まらせます。洗浄したPE袋は40%の水分を含み、ペレタイザーに供給されません。リサイクル可能な材料が庭で価値を失っている一方で、空気と水を埋め立て地に運ぶのに費用がかかっているのです。.

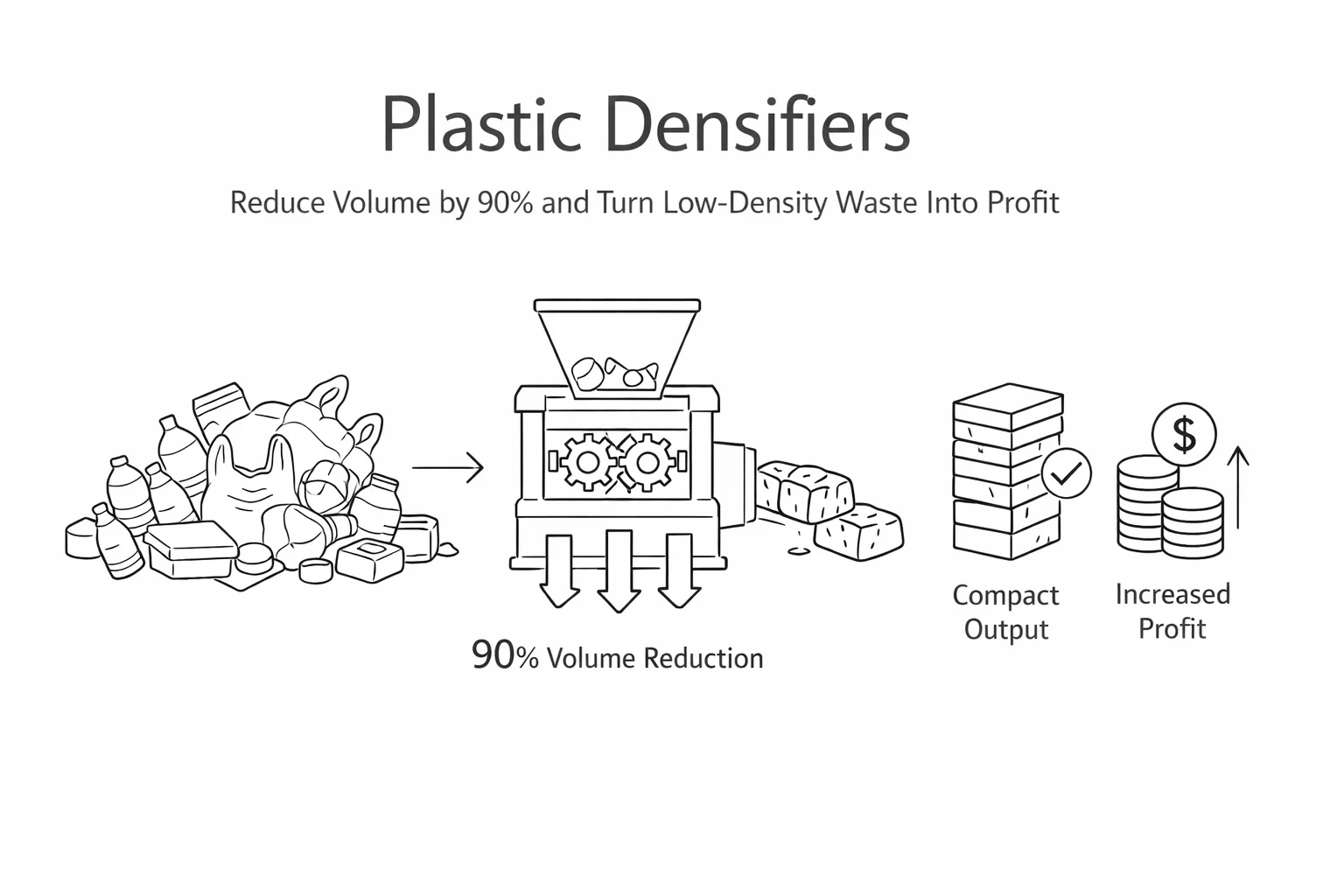

デンシファイア(圧縮機)はこの問題を解決します。これらの機械は、発泡ポリスチレン(EPS)フォーム、ポリエチレンフィルム、ポリプロピレンバッグ、および同様の低密度プラスチックを、コンパクトなブロックまたは流動性のある顆粒に圧縮します。その結果、フォームの容積は50:1から90:1に減少し、フィルムの最終水分は1:5%となり、廃棄コストが削減されます。さらに、廃棄物として支払う代わりに、リサイクル業者に売却できる材料も得られます。.[1]

緻密化が必要な材料は何ですか?

発泡スチロールと発泡スチロール

EPS梱包材(家電製品や電子機器の緩衝材として使用されている白いブロック)には、98%の空気が含まれています。建築断熱材として使用されている商標登録済みの青い発泡スチロールも、同様の密度を持っています。どちらも100%リサイクル可能ですが、そのままの状態で保管したり輸送したりすることはほぼ不可能です。.

製造業者は、生産スクラップを再利用するために圧縮機を使用します。流通業者やリサイクル業者は、輸送前に収集した材料をこれらの機械に通します。圧縮機を使用しないと、トラック1台分のEPSブロックが、1つのパレットに詰められたブロックになってしまいます。.

環境への影響は明らかです。EPA(環境保護庁)の推計によると、EPSは米国の埋立地容積の25~30%を占めており、日光にさらされたり燃焼したりすると汚染物質を放出します。.[2] 高密度化によりリサイクルが経済的に実現可能になります。.

プラスチックフィルム

食料品袋、ストレッチラップ、農業用カバーなどに使用されているPEフィルムやPPフィルムはリサイクル可能ですが、問題があります。破れたフィルムは飛散し、静電気を発生させ、押出機ホッパー内でブリッジを形成します。従来の乾燥機では、洗浄後に20~30%の水分が残留し、蒸気による空隙やペレットの劣化を引き起こします。.[3]

アグロメレーターと呼ばれる特殊な緻密化装置がフィルムを細断し、摩擦熱を利用して表面を部分的に溶融します。材料は均一な顆粒に融合し、ペレット化押出機に安定的に供給できるほどの密度になります。 プラスチックフィルム圧搾機 圧縮前の脱水工程を処理し、水分を1-5%まで低減します。.

2つのコアテクノロジー

冷間圧縮

油圧式またはスクリュー駆動式のラムは、外部からの熱を加えることなく、フォーム内の気泡を極めて高い圧力で圧縮します。出力は連続した「丸太」または長方形のブロックで、パレット上に積み重ねられます。EPSとXPSの圧縮比は50:1に達します。.[4]

冷間圧縮はポリマー鎖を保存します。過熱は分子構造を破壊し、リサイクル樹脂の価値を低下させる可能性があります。これらのシステムは、包装材や製造廃棄物から得られる均一な密度のフォームに最適です。.

ホットメルト緻密化

これらの装置は、制御された熱を加えて発泡材料を完全に溶融します。溶融したプラスチックはダイから押し出され、体積比90:1のブロック状に成形されます。このプロセスは、冷間成形には密度のばらつきが大きすぎる可能性のあるEPS、EPE、EPPフォームに有効です。.[5]

ホットメルトデンシファイアはより高密度な製品を生産しますが、消費エネルギーは多くなります。最適な選択肢は、材料の種類、処理能力のニーズ、そして最終市場の要件によって異なります。.

映画用集積装置

フィルム凝集装置は、破砕、摩擦加熱、冷却を1回の工程で行います。ナイフブレードは、熱可塑性フィルムを融点まで軟化させるのに十分な熱を発生させます。水冷または空冷により、材料は押出機への供給に適したサイズの顆粒に固化されます。.

このプロセスにより、かさ密度は30~50 kg/m³から400~600 kg/m³に増加します。目標サイズに達するまで、粒子は循環されます。これにより、均一な原料が安定して流れ、ルーズフィルムによくあるブリッジングの問題を解消します。.[6]

なぜ高密度化するのか?

廃棄コストの削減

50:1の圧縮率を実現する圧縮機は、50台分の発泡スチロールを1台分のブロックに圧縮します。埋立処分費用は1トンあたり$80~120ドルなので、削減効果はすぐに現れます。1日あたり500kgのEPSスクラップを排出する中規模メーカーは、処分費用の削減だけで12~18ヶ月以内に設備投資を回収できます。.

収益を生み出す

リサイクルされたEPSブロックは、額縁、建築資材、食品以外の包装材への再利用のためにペレット化するリサイクル業者に、1ポンドあたり$0.10~0.30ドルで販売されます。フィルム凝集体は、ポリマーの種類と汚染レベルに応じて、1ポンドあたり$0.15~0.40ドルで販売されます。これまで廃棄コストとなっていた材料が、収益源となります。.

持続可能性の目標を達成する

EPSフィルムとPEフィルムは500年以上も環境中に残留します。これらの材料をリサイクルすることで、石油由来のポリマーが埋立地や水路に流入するのを防ぐことができます。高密度化は、回収・リサイクルプログラムを経済的に実現可能にする実用的なステップです。.

製造業の安定化

生産スクラップを工場内でリサイクルすることで、原材料の購入と廃棄物処理を削減できます。フィルムメーカーでは、端材や不良品をアグロメレーターに通して押出機に戻すことで、材料コストを5~15%削減できます。. 乾燥システム この閉ループプロセスのために、洗浄された使用済みフィルムを準備します。.

適切なシステムの選択

材料に合わせて機械の種類を選択してください。EPS包装材は冷間圧縮成形に適しています。混合密度フォームにはホットメルト成形が必要な場合があります。プラスチックフィルムには、ポリマーの種類に適したダイ構成の凝集装置が必要です。.

処理能力は重要です。処理能力は、小規模な小売店では50kg/h、大規模なリサイクル施設では1,000kg/h以上と幅広くなっています。機械の容量が小さすぎるとボトルネックになり、大きすぎると使用していない容量に対して費用が発生します。.

最終市場を考慮してください。圧縮材を販売する予定の場合は、購入者のブロックサイズ、密度、汚染限度に関する仕様を確認してください。再生業者の中には、冷間圧縮された丸太を好む業者もいれば、ホットメルトブロックを好む業者もいます。市場の需要に合わせて生産量を調整しましょう。.

設置要件は様々です。小型ユニットでは単相電源と最小限の設置面積が必要です。大型システムでは三相電源、ホットメルトユニット用の換気装置、材料搬送コンベアが必要になる場合があります。.

利益を上げる

ベースラインを計算しましょう:月あたりの材料トン数 × トンあたりの廃棄コスト = 月間の廃棄物支出。これに保管と処理の人件費を加えます。これが現在のコストです。.

設備コストと運用コスト(電力、メンテナンス、人件費)を比較してください。高密度化材料の販売による収益も考慮してください。ほとんどの事業では2~3年以内にROIがプラスになりますが、廃棄コストが高い場合や材料の量が多い場合は、それよりも早くROIがプラスになります。.

米国の一部の州では、機器のリサイクルに対して税額控除を提供しています。プロジェクトの経済性向上に役立つ優遇措置については、お住まいの州の環境局にお問い合わせください。.

最終的な考察

デンシファイアは、リサイクル可能だが取り扱いが困難な低密度プラスチック廃棄物という特定の問題に対処します。この技術は成熟しており、実績があり、一定量の廃棄物を生成する事業において費用対効果に優れています。.

魔法のような効果は期待しないでください。汚染物質は依然として分別が必要です。混合ポリマーは依然としてリサイクルにおいて問題を引き起こします。密度向上剤は良質な物質を扱いやすくしますが、不良物質を修復するものではありません。.

包装材を多く扱う企業、発泡スチロールメーカー、フィルムリサイクル業者にとって、高密度化設備は廃棄コストの削減だけでも投資回収できる場合が多いです。さらに、材料販売による収益と環境へのメリットも加えると、そのメリットはさらに強固なものになります。.

廃棄物の量、処分コスト、利用可能な床面積を評価してください。機器サプライヤーに処理能力データと材料サンプルを依頼してください。多くのメーカーは、購入前に特定の材料での性能を検証するための試用処理を提供しています。.