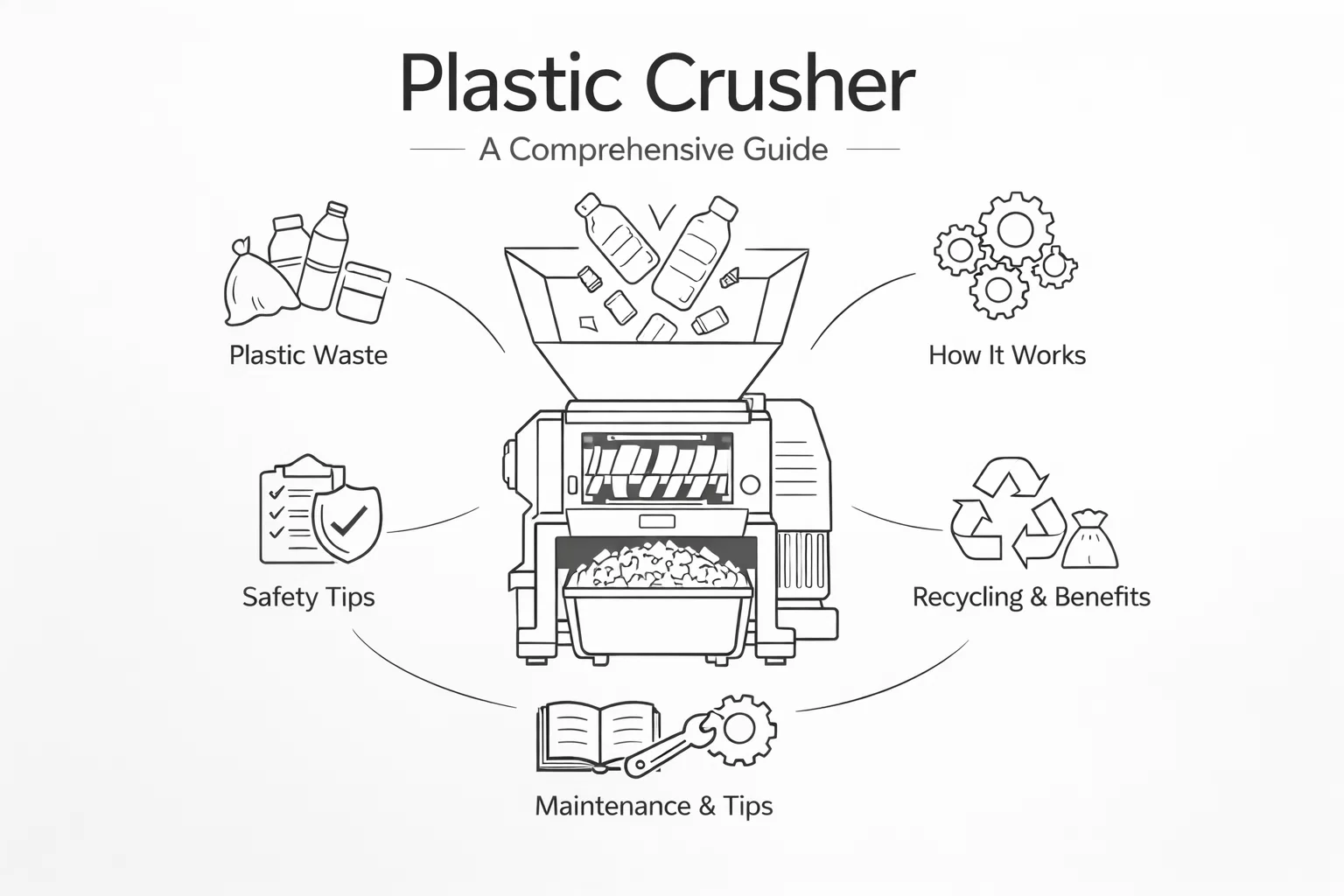

プラスチック粉砕機(国際市場ではグラニュレーターと呼ばれることが多い)は、リサイクル作業に不可欠な機械であり、かさばるプラスチック廃棄物を洗浄して均一なフレークに変換します。 ペレット化.[1] 粉砕装置を評価する工場長や調達チームにとって、破砕機の仕組み、種類、メンテナンス要件を理解することは、処理能力、材料の品質、投資収益率に直接影響します。.

プラスチック粉砕機の動作原理

プラスチック破砕機は、シンプルながらも効果的な切断機構を採用しています。高速ローター(通常400~600 RPM)に取り付けられた硬化鋼製の刃が、固定刃が並んだ切断チャンバー内で回転します。.[2] 原料がチャンバーに入ると、回転刃が固定刃に接触し、精密な切断動作で粉砕されます。チャンバー底部の多孔スクリーンが最終的な粒子サイズを制御し、スクリーンの開口部(通常10~100mm)を通過できるサイズの原料のみが粉砕機から排出されます。.[3]

刃が鋭く、クリアランスが狭い場合、主な物理的作用はせん断です。刃が鈍い場合、プロセスは引き裂きと圧縮に移行し、効率が低下し、エネルギー消費が増加します。.[4]

破砕機の種類とブレード構成

3 つの主なブレード配置は、さまざまな材料特性に対応します。

ダブルシザーカット(平行刃) ローターブレードと固定ブレードがわずかに角度をつけて配置され、均一な切断ギャップを維持します。この構成により、発熱と消費電力が最小限に抑えられ、きれいな切断面が得られます。ボトル、硬質容器、そして汎用的な粉砕に最適です。.[5]

V型ローター: ブレードはV字型に配置されており、刃先が摩耗しても材料をチャンバー中央に集中させます。V字型の形状により、材料が側面に逃げるのを防ぎ、切断効率を長期間維持します。厚肉部品や硬質エンジニアリングプラスチックに適しています。.[5]

ヘリカルローター: ブレードは密閉されたローター本体内に螺旋状に配列されています。この高耐久性設計は、他の形状では詰まりやすい厚肉断面、パイプ、およびプロファイルの加工に最適です。長尺プラスチックパイプやプロファイルの加工には、専用の 水平破砕機 優れたパフォーマンスを提供します。.[5]

ブレードの材質は、性能と運用コストに大きく影響します。高品質のD2/SKD11工具鋼は、長期にわたる安定した切削に必要な硬度と耐摩耗性を備えています。.[1]

スループットを決定する要因

破砕機の容量は、複数の相互に関連する変数に依存します。

材料特性 主な制約となるのは、PEやPPなどの柔らかいポリマーです。PEやPPなどの柔らかいポリマーは、ABS、ナイロン、ポリカーボネートなどの硬いエンジニアリング樹脂よりも速く切断されます。汚れやラベルが付いた使用済み材料は、きれいな製造スクラップよりも処理に時間がかかります。.[5]

切断室の寸法と刃幅 破砕機が1サイクルあたりに受け入れ可能な材料の量を直接制御します。幅1000mmの切断チャンバーは、幅600mmのユニットよりもはるかに多くの量を処理できます。.[1]

モーターのパワー 負荷時のローター回転速度を決定します。小型モーターは、急激な投入時に回転速度が低下し、処理能力が低下します。高出力破砕機では、硬い材料でも速度を維持するために、55~110kWのモーターが採用されています。.[1]

画面の絞りサイズ 最も直接的なトレードオフが生じます。孔径が小さいほど、より細かい粒子が得られますが、切断室内での滞留時間が長くなります。8mmのスクリーンは射出成形用再生材に適した顆粒を生成し、95mmのスクリーンは洗濯物干し用のフレークを生成します。.[6]

湿式造粒技術

湿式破砕機は動作中に切断室に水を注入し、フィルムとボトルのリサイクルに 3 つのパフォーマンス上の利点をもたらします。[5]

部分洗浄 洗浄はすぐに開始され、緩んだ汚れを洗い流し、下流の洗浄装置への汚染負荷を軽減します。.

潤滑と冷却 ブレード表面間の摩擦を減らし、熱可塑性プラスチックを軟化させてブレードの摩耗を加速させる温度上昇を抑制します。.

ブレード寿命の延長 切削温度の低下と切りくず排出性の向上が結果につながっています。湿式破砕機を稼働している施設では、刃の研磨間隔が長くなったという報告があります。.[1]

湿式破砕機は 洗濯物干し PETボトル、HDPE容器、農業用フィルムなど、すでに水分が存在し、水処理システムで排出物を処理できる用途に適しています。湿式粉砕専用の用途には、 湿式プラスチック粉砕機 この目的のために特別に設計されています。.[7]

最大効率のための運用ガイドライン

紙詰まりを防ぎ、摩耗を減らし、一貫した出力を維持するには、次の手順に従ってください。[5]

- 切断室に材料を入れたまま始動しないでください。材料が詰まると、始動時にローターが詰まったり、モーターに過負荷がかかる可能性があります。

- 材料を一定の速度で連続的に供給します。バッチ供給はモーターのサージと不均一な切断を引き起こします。

- 事前スクリーニングや金属探知機を使用して、金属、石、大きすぎる塊を飼料ストリームから排除します。

- 収集容器がいっぱいになる前に空にしてください。溜まった物質はベアリングやモーターに入り込む可能性があります。

- 供給前に粉砕機を作動させ、供給が停止した後も運転を継続してチャンバーを完全にクリアします。

- 排出配管内の物質の逆流を防ぐため、破砕機を停止した後にのみ送風機を停止してください。

予防保守要件

破砕機の信頼性は、規律あるメンテナンススケジュールに依存します。[8]

ブレード管理 最も重要なメンテナンス作業です。鋭利な刃はきれいに切断し、均一なフレークを生成します。切れ味の鈍い刃は材料を引き裂き、ギザギザのエッジを作り、消費電力を増加させ、熱を発生させます。処理量に基づいて刃のローテーションスケジュールを設定してください。通常は、材料の研磨性にもよりますが、40~80時間ごとにローテーションを行います。交換時間を最小限に抑えるため、予備の刃セットを手元に用意しておきましょう。.[9]

スクリーン検査 シフト交代ごとに清掃する必要があります。スクリーンが詰まると材料の流れが制限され、カッティングチャンバー内に堆積物が発生し、過熱やプラスチックの溶融につながります。ブレード交換の合間には、ワイヤーブラシでスクリーンを清掃してください。定期的にスクリーンを180°回転させ、穿孔パターン全体に摩耗を均等に分散させてください。.[5]

ベアリングとモーターの潤滑 メーカー指定の間隔に従ってください。ギアボックスのオイルレベルは毎週点検し、オイル交換は年1回、またはアワーメーターのスケジュールに従って行ってください。モーターベアリングは通常、2000~3000時間ごとにグリース補給が必要です。.[10]

異物除去 壊滅的な損傷から保護します。小さな金属片であっても、超硬合金のブレードエッジを欠けさせたり、ローターにひび割れが生じたりする可能性があります。ローターが損傷すると、高額な修理費用と長期間のダウンタイムが発生します。.[5]

工場長は、プロアクティブなメンテナンスにより、故障するまで稼働させるアプローチと比較して、計画外のダウンタイムが 70 ~ 80% 削減されると報告しています。.[11]

適切な破砕機の選択

材料の種類、供給サイズ、必要な出力粒子サイズ、および望ましいスループットによって、適切な破砕機の仕様が決まります。. 小型破砕機 22~30kWのモーターを搭載し、プレス機横での再粉砕回収において200~300kg/時を処理できます。. 大型ユニット 90~110kWのモーターを搭載し、900~1200kg/時の硬質容器または厚肉部品を処理します。.[1]

混合材料を処理する施設では、ローター全体を交換せずに、フラット、V タイプ、クロー ブレードの構成をすばやく切り替えることができるブレード ホルダーを指定します。.[12]

湿式破砕機能により、機器コストが 15-25% 増加しますが、ブレードの摩耗が減り、フレークの清浄度が向上するため、洗浄ライン アプリケーションですぐに ROI が得られます。.

詳細な仕様と当社のプラスチック粉砕機モデルの全ラインナップについては、当社のウェブサイトをご覧ください。 プラスチック粉砕機製品ページ.