Sur le marché concurrentiel et respectueux de l'environnement d'aujourd'hui, les fabricants de plastique découvrent de plus en plus une stratégie puissante pour améliorer leurs résultats tout en défendant la durabilité : le recyclage interne des déchets plastiques. Ce processus, également connu sous le nom de recyclage post-industriel (PIR), consiste à récupérer et à retraiter les déchets plastiques générés pendant la production directement dans la même installation. En intégrant le recyclage sous leur propre toit, les entreprises transforment les déchets en une ressource précieuse, ce qui améliore l’efficacité et ouvre la voie à un avenir plus vert.

Qu’est-ce que le recyclage interne des déchets plastiques exactement ?

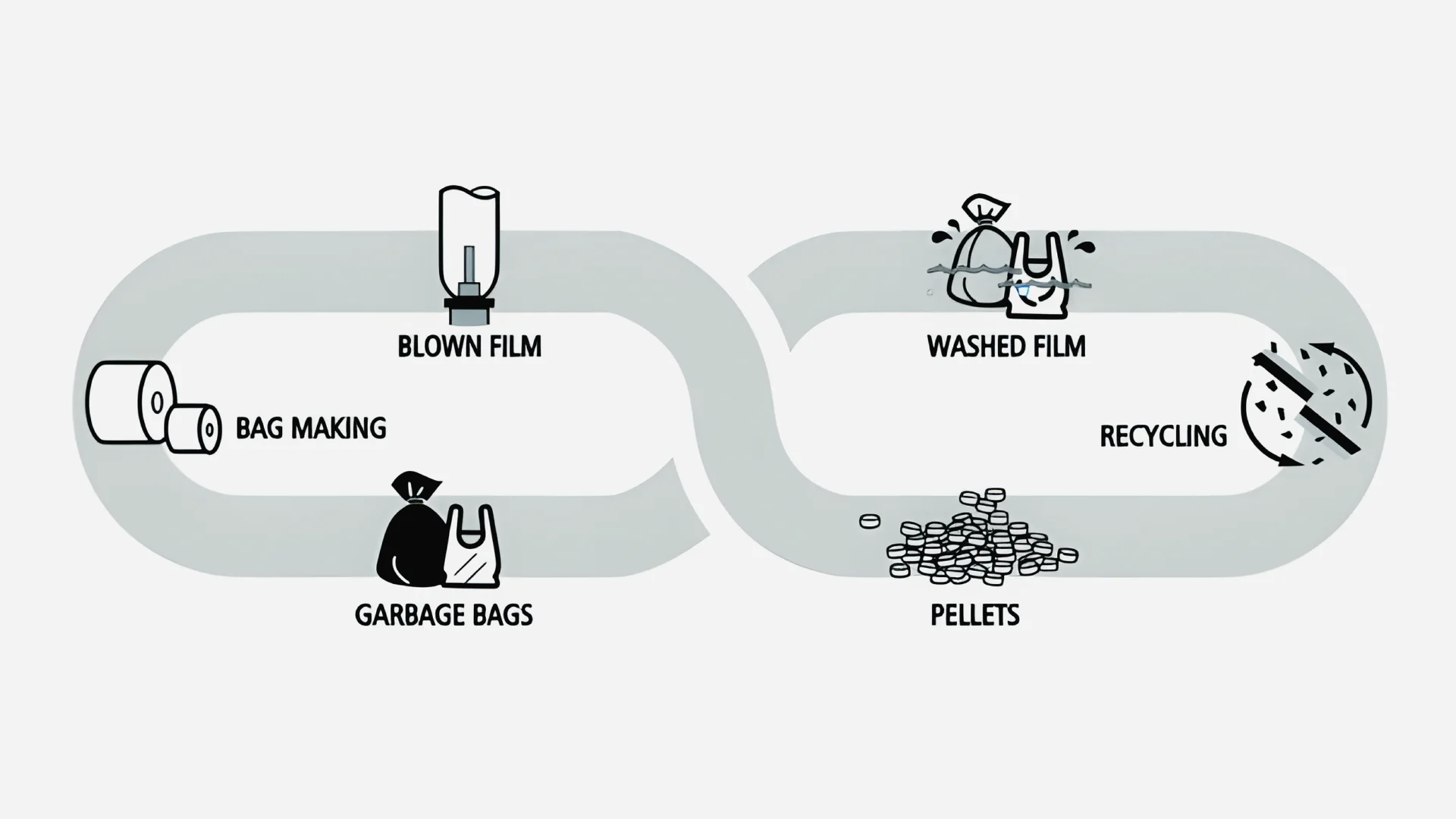

À la base, le recyclage interne consiste à récupérer et à réutiliser immédiatement les déchets plastiques créés au cours du processus de fabrication. Ces « déchets propres » comprennent tout, depuis les chutes et les rognures jusqu’aux produits défectueux et aux matériaux de démarrage. Au lieu d’être jeté ou vendu à des recycleurs tiers, ce plastique est traité sur place et réintroduit dans la chaîne de production, créant ainsi un système en boucle fermée à la fois efficace et économique.

Un trésor de matériaux recyclables

Une grande variété de plastiques post-industriels peuvent trouver une nouvelle vie grâce au recyclage en interne. Parmi les matériaux les plus courants, on trouve :

- Film et sacs en PE (polyéthylène) : Les chutes de production de sacs pour t-shirts, ainsi que les restes de films HDPE/LDPE imprimés et non imprimés, sont des candidats de choix pour le recyclage.

- Sous-produits de production : Cette catégorie englobe une large gamme de matériaux tels que les bandes de tirage, les tissus tissés issus de la production de raphia et les déchets issus des processus de moulage par soufflage et de moulage par injection.

- Matériaux défectueux et excédentaires : Au lieu de devenir une perte, les produits hors spécifications et les matériaux excédentaires peuvent être retraités de manière transparente en granulés de haute qualité.

Pourquoi chaque fabricant de plastique devrait envisager le recyclage en interne

L'instauration d'un programme de recyclage interne est un argument de poids. Face à la hausse des prix mondiaux des polymères et à l'importance croissante accordée à la préservation des ressources, les fabricants qui adoptent cette pratique bénéficient d'un avantage concurrentiel considérable. La capacité à incorporer davantage de contenu recyclé permet non seulement de réduire les coûts de production, mais aussi de réduire de manière démontrable l'empreinte carbone d'une entreprise, en s'alignant à la fois sur les pressions réglementaires et sur les attentes des consommateurs.

Les avantages tangibles de ramener le recyclage à la maison

1. Réduisez les coûts et accélérez les délais

Externaliser le recyclage implique une multitude d'obstacles logistiques et de coûts. Les fabricants doivent trier, stocker et transporter les déchets, puis payer le service de recyclage lui-même, souvent suivi des frais de transport des granulés recyclés. Le recyclage en interne permet d'éviter ces complexités avec élégance. En éliminant les frais de transport et de service, les entreprises réalisent des économies immédiates. De plus, la possibilité de recycler à la demande minimise les besoins de stockage et permet un calendrier de production plus rationalisé et flexible.

2. Défendre l’économie circulaire

En transformant les déchets en matière première précieuse, le recyclage interne est un pilier de l'économie circulaire. Cette approche réduit la dépendance aux résines vierges, préserve l'énergie et diminue les émissions de gaz à effet de serre. Pour les fabricants œuvrant sur des marchés soumis à des réglementations strictes en matière de contenu recyclé, comme en Europe et aux États-Unis, produire leurs propres matériaux recyclés post-industriels constitue la solution la plus efficace et la plus rentable pour se conformer aux réglementations.

3. Obtenez un contrôle inégalé sur la qualité des matériaux

La qualité et la régularité des matériaux recyclés sont primordiales pour la fabrication de produits finis de haute qualité. Lorsque le recyclage est géré en interne, les fabricants maîtrisent parfaitement le flux de déchets. Ils connaissent la composition et les propriétés exactes du plastique retraité. Cette connaissance permet de produire des granulés réutilisables 100% aux caractéristiques constantes, garantissant ainsi que les produits finis répondent à des normes de qualité strictes. Un tel niveau de contrôle est tout simplement impossible à atteindre en faisant appel à des fournisseurs externes de matériaux recyclés.

4. Débloquez de nouvelles sources de revenus et augmentez la rentabilité

À l'ère des fluctuations du coût des matières premières, la résine plastique recyclée est devenue une matière première de plus en plus précieuse. Même si un fabricant n'utilise pas la totalité des granulés qu'il produit, le surplus peut être vendu sur le marché libre, transformant ainsi ce qui était autrefois un coût d'élimination des déchets en une nouvelle source de revenus. La demande croissante, tant juridique qu’industrielle, en contenu recyclé crée un marché prêt pour ces granulés post-industriels de haute qualité. Ces matériaux sont recherchés pour une large gamme d'applications, notamment le moulage par injection, l'extrusion et le moulage par soufflage, et sont utilisés pour créer tout, des biens de consommation comme les bouteilles de lessive et les jouets aux produits industriels comme les tuyaux, les meubles et les matériaux de construction.

En adoptant le recyclage interne des déchets plastiques, les fabricants peuvent se positionner comme leaders dans un secteur en pleine évolution, démontrant ainsi un engagement durable qui trouve un écho auprès de leurs clients et de leurs parties prenantes, tout en renforçant leur performance financière. C'est une décision stratégique non seulement bénéfique pour la planète, mais aussi pour l'entreprise.