PET-Flaschenrecyclinganlagen Die Transformation von nachverbrauchtem Kunststoffmüll in wertvolle Ressourcen auf einer bislang unerreichten Skala. Mit Milliarden von Plastikflaschen, die jährlich in den Müllstrom gelangen, ist effiziente Recyclingtechnologie entscheidend, um Mülldeponien zu reduzieren, Ressourcen zu konservieren und die Plastikverschmutzung einzudämmen. Eine gut gestaltete PET-Flaschenrecyclinglinie verarbeitet gebrauchte Flaschen, einschließlich Verschlüssen und Etiketten, in makellose, wiederverwendbare Schurfwolle mit außergewöhnlicher Reinheit, minimalem Feuchtigkeitsgehalt und einheitlicher Qualität für hochwertige Anwendungen wie die Produktion neuer Flaschen, Textilfaser und Verpackungsmaterialien.

Ob Sie als Betriebsleiter einer Recyclinganlage, Nachhaltigkeitskoordinator oder Unternehmer sind, der nach umweltfreundlichen Geschäftsideen sucht – das Verständnis der Funktionsweise von PET-Flaschenrecyclinglinien ermöglicht informierte Entscheidungen. Dieser Leitfaden analysiert den Arbeitsprozess, hebt wichtige Komponenten hervor, untersucht Ausgangskapazitäten und betont reale Vorteile. Lassen Sie uns erkunden, wie diese Technologie Müll in Wert verwandelt.

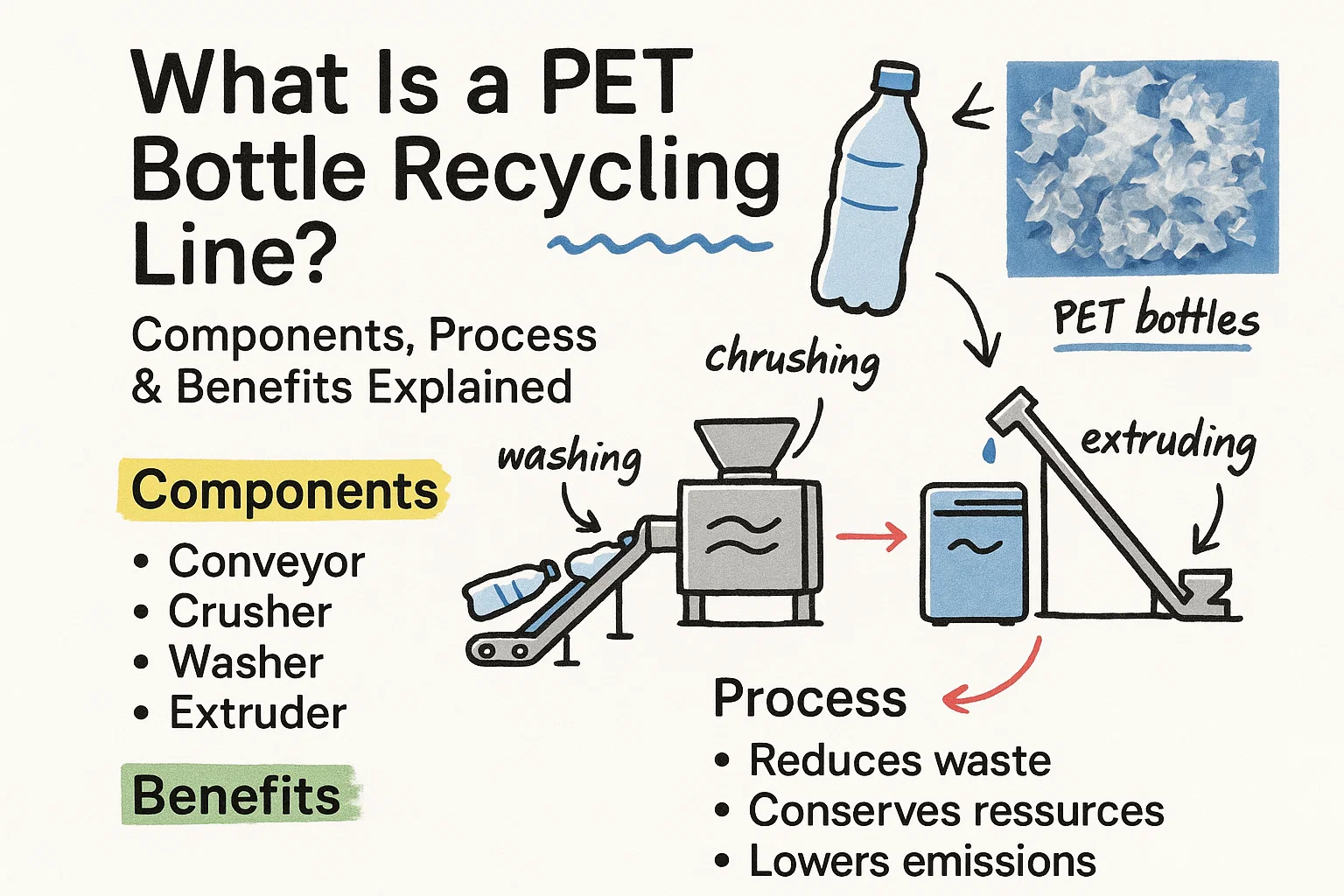

Was ist eine PET-Flaschenrecyclinglinie und warum ist sie wichtig?

A PET-Flaschen-Recycling-Anlage Es handelt sich um ein integriertes Verarbeitungssystem, das für den großen Durchsatz von gebrauchten PET-Flaschen aus verschiedenen Quellen wie Haushaltsentsorgungen, kommerziellen Abgaben oder kommunalen Müllströmen konzipiert ist. Im Gegensatz zu grundlegenden Sortieranlagen behandelt diese Linie den gesamten Lebenszyklus einer Flasche, von der ersten Zerkleinerung bis zur endgültigen Schurfwolle-Produktion, um maximale Materialrückgewinnung zu gewährleisten.

Warum in eine solche Anlage investieren? Über die Einhaltung von Umweltvorschriften hinaus bietet eine gut gestaltete PET-Flaschenrecyclinglinie einen greifbaren ROI:

- Ressourcenrückgewinnung- Rekuperiert bis zu 95% PET-Material, reduziert den Bedarf an rohem, unversiegeltem Kunststoff

- Kosteneinsparungen- Senkt Betriebskosten durch automatisierte Effizienz und reduzierte Energieverbrauch

- - Marktantage- Produziert Lebensmittelqualitätsschurfwolle, die in der Kreislaufwirtschaft höhere Preise erzielt

- Umweltbelastung- Reduziert CO2-Emissionen um bis zu 70% im Vergleich zur Produktion von rohem PET, was die globalen Nachhaltigkeitsziele unterstützt

Häufig gestellte Fragen wie “Wie verbessert eine PET-Flaschenrecyclinglinie die Nachhaltigkeit?” oder “Welche Vorteile bringt die Investition in PET-Recyclinganlagen?” führen Betreiber dazu, diese Systeme zu bewerten. Die Antwort liegt in der optimierten Verarbeitung, der Minimierung von Kontaminationen und der Maximierung der Ausbeute, die das Recycling sowohl wirtschaftlich als auch rentabel macht.

Interessiert an Plastikflaschenrecyclinglösungen?Dann lesen Sie weiter, um zu sehen, wie diese Technologie in Ihre Betriebsabläufe passt.

Wie funktioniert eine PET-Flaschenrecyclinglinie? Eine Schritt-für-Schritt-Analyse

A PET-Flaschen-Recycling-Anlage arbeitet als koordiniertes System aus miteinander verbundenen Stufen, die PET systematisch reinigen und für die Wiederverwendung vorbereiten. Vom Entpacken von Ballen bis zur Trocknung makelloser Schüttgüter baut jede Phase auf der vorherigen auf, um eine durchgängige Effizienz zu gewährleisten. Hier ist der logische Ablauf:

1. Entpacken und erste Sortierung

Komprimierte Ballen gelangen und werden in eine Entpackmaschine geleitet, die die Flaschen sanft entknotet, um Beschädigungen zu vermeiden. Eine grundlegende Sortierung entfernt nicht-PET-Verunreinigungen wie Glas oder Papier, um eine saubere Basis für die Verarbeitung zu schaffen.

2. Vorwäsche

Die Flaschen gelangen in eine Vorwäsche-Einheit, wo sie mit hohem Druck heißen Wasser von loseem Schmutz, Rückständen und ersten Schmutzpartikeln befreit werden. Dieser Schritt nutzt oft recyceltes Wasser in geschlossenen Kreisläufen, um Verstopfungen im weiteren Verlauf zu verhindern und die Hygiene zu verbessern, während gleichzeitig der Wasserverbrauch reduziert wird.

3. Etikett- und Kappenentfernung

Eine spezialisierte Etikettenentfernungsmaschine nutzt Luftstrahlen, Dampf oder mechanische Abpeelung, um Kleber und PVC-Etiketten abzutrennen. Kappen (typischerweise Polypropylen) werden durch Dichteunterschiede in Flotationstanks getrennt, was eine vollständige Materialtrennung für höhere Reinheitsgrade ermöglicht.

4. Volumenreduzierung durch Granulieren

Ganze Flaschen treffen auf einen robusten Granulator oder Zerkleinerer, der sie in einheitliche Flocken zerkleinert und dabei eine vorläufige Reinigung durchführt. Dies verringert den Volumen um bis zu 80%, was die nachfolgende Reinigung schneller und effektiver macht.

5. Intensive Reinigung durch Reibung und heiße Waschung

Flocken werden in Hochgeschwindigkeits-Reibwaschmaschinen geworfen, wo rotierende Messer und Sprays widerstandsfähige Farben, Öle und Kleber abtragen. Anschließend folgt ein heißer Waschtank, der mit Natriumhydroxid (Kalklauge) und Dampf versetzt ist. Diese Kombination beseitigt über 99% an Verunreinigungen, einschließlich Proteinen und Kohlenwasserstoffen.

6. Dekontamination und Detektion

In-line-Metaldetektoren und optische Sortierer scannen nach Eisenmetallen und nicht-eisenmetallischen Metallen oder Farbabweichungen und schleudern Abfälle präzise aus. Dies schützt die Flockenintegrität für sensible Endanwendungen.

7. Entfeuchtung, Sekundärgranulierung und Trocknen

Überflüssige Feuchtigkeit wird in Zentrifugaldryern abgetrennt, gefolgt von einer zweiten Granulierung für die Größenkonstanz. Abschließend reduzieren thermische Trockner die Feuchtigkeit auf unter 0.5%, was trockene, verpackbare Flocken liefert, die für die Extrusion oder den Verkauf bereit sind.

Verwandte Suchanfragen wie “Schritte im PET-Flaschenrecyclingprozess” oder “Wie man Etiketten von PET-Flaschen effizient entfernen kann” unterstreichen das Interesse an diesen Mechanismen. Durch die direkte Auseinandersetzung damit können Anlagen häufige Herausforderungen wie eine unzureichende Qualität der Schreddelteile oder einen hohen Wasserverbrauch beheben.

Schlüsselkomponenten: Bausteine Ihrer PET-Flaschenrecyclinglinie

Jede PET-Flaschen-Recycling-Anlage erfordert ihre modularen Komponenten, die alle für Zuverlässigkeit und Skalierbarkeit konzipiert sind. Diese Liste bietet praktische Einblicke, um Ihnen bei der Bewertung von Anlagen zu helfen, einschließlich Energieeffizienz, Wartungsbedarf und der Einfachheit der Integration:

| Komponente | Funktion | Tipp für den optimalen Einsatz |

|---|---|---|

| Entpackmaschine | Löst gebundene Flaschen ohne Zerkleinern auf und fördert sie | Kombinieren Sie mit Förderbändern für einen reibungslosen Durchsatz; bewältigt effizient 1-5 Tonnen Ballen |

| Vorwäschemaschine | Erstes Warmwasserauspflügen zur Auflösung von Oberflächenkontaminationen | Um chemische Kosten durch die Verwendung umweltfreundlicher Detergentien um 20% zu senken |

| Etikettenentfernungsmaschine | Schält oder löst Etiketten mit Dampf oder Abrieb | Überwacht den Anbau von Klebstoffen; regelmäßiges Schärfen der Messer verlängert die Lebensdauer um 50% |

| Metaldetektor | Identifiziert und leitet metallische Verunreinigungen nach dem Zerkleinern ab | Kalibriert für Fragmenten von Flaschenkappen; integriert mit automatischen Auswurfssystemen |

| Granulator/Schredder | Zerkleinert Flaschen in Flocken mit integriertem Vorwäschen | Wählen Sie Rotorstile basierend auf der Flaschenstärke; gehärtetes Stahl bietet Haltbarkeit |

| Hochgeschwindigkeits-Reibungsscheibe | Bürstet Flocken durch mechanische Bewegung und Wasserstrahlen | Anpassen Sie die Geschwindigkeiten für die Schrotgroße; reduzieren Sie Energie durch Wiederverwendung von Reinigungswasser |

| Heißwaschtank/Dampfwascher | Erhältlich mit alkalischen Lösungen bei 80-90°C, um Öle und Klebstoffe abzubauen | pH-Überwachung verhindert Überalkalisierung und stellt die Neutralität der Schrotflakes sicher |

| Zentrifugaltrockner | Übermäßige Feuchtigkeit wird durch Hochgeschwindigkeitszentrifugation entfernt | Variablenfrequenzantriebe optimieren den Energieverbrauch um bis zu 15% |

| Thermischer Trockner | Letzte Feuchtigkeitsreduzierung auf unter 0,5% für die Lagerstabilität | Temperaturkontrollen verhindern die Degradation der Schrotflakes während des gründlichen Trocknens |

Diese Elemente, oft anpassbar, stellen sicher, dass Ihre Linie IV (Intrinsic Viscosity)-Werte über 0,75 erreicht, was für Premium-rPET (recyceltes PET) von entscheidender Bedeutung ist. Fragen Sie sich “Welches Equipment wird für PET-Recycling benötigt?” Diese Reihe deckt alles von Einsteiger- bis hin zu industriellen Betriebsgrößen ab.

Kapazität und Skalierbarkeit: Anpassung der Ausgabe an Ihre Bedürfnisse

Keine Recyclingoperation ist gleich, daher bieten wir vielseitige Kapazitäten an, um Ihre Volumenbedürfnisse zu erfüllen. Typische Ausgänge umfassen: PET-Flaschenrecyclinganlagen offer versatile capacities to match your volume requirements. Typical outputs include:

- 500-600 kg/h: Ideal für Startups oder Pilotprojekte zur Erprobung kleinerer Recyclingkonzepte

- 800-1.000 kg/h: Geeignet für mittlere Anlagen, die regionale Sammlungen bewältigen

- 1.000-1.500 kg/h: Ausgewogen für wachsende städtische Recycler in der Effizienz

- 1.500-2.000 kg/h: Hochbeanspruchte Einrichtungen für kommerzielle Verarbeiter

- 2.000-2.500 kg/h: Unternehmenslevel für Großmengenbetreiber

- 2.500-3.000 kg/h: Industrielle Systeme zur Verarbeitung kommunaler Abfallströme

Faktoren wie Rohstoffqualität, Energieversorgung und Automatisierungsgrad beeinflussen diese Werte. Zum Beispiel kann der Wechsel zu variablen Frequenzumrichtern die Effizienz um 15% steigern. Langzeitfragen wie “Wie hoch ist die Kapazität einer PET-Waschanlage für 1000 kg pro Stunde?” oder “Skalierbare PET-Recyclinglösungen für Unternehmen” zeigen den Bedarf an modularen Designs, die heute erweitern und morgen skalieren.

Warum eine PET-Flaschen-Recyclinglinie wählen? Reale Vorteile und nächste Schritte

Investieren in eine PET-Flaschen-Recycling-Anlage geht über Maschinen hinaus. Es fördert einen grüneren Morgen, während es das unternehmerische Wachstum antreibt. Anlagen, die diese Systeme nutzen, berichten von 30-50% höheren Flakes-Recover-Raten, schnelleren Amortisationszeiten (oft unter 2 Jahren) und Konformität mit Standards wie FDA oder EFSA für Lebensmittelkontaktmaterialien. In einem Markt, der bis 2030 auf $15 Milliarden wachsen soll, gewinnen Early Adopter einen Wettbewerbsvorteil.

Verstehen Sie den gesamten Umfang von PET-Flaschen-Recyclingprozessen hilft Ihnen, informierte Equipment-Entscheidungen zu treffen. Vom ersten Sortieren bis zur endgültigen Flakes-Produktion trägt jeder Schritt zur Gesamteffizienz und zur Qualität des Outputs bei.

Interessieren Sie sich für Details wie PET-Recyclingmaschinenkosten oder Wartungstipps für Waschanlagen? Unsere Experten bieten Beratung zu:

- Individuelle Kapazitätsplanung für Ihre Anlage

- Energieeffiziente Upgrades zur Reduzierung der Betriebskosten

- Wartungspläne zur Maximierung der Betriebszeit

- Qualitätskontrollprotokolle für die Produktion von Lebensmittelsicherheits-Flakes

Bereit, Ihre Recyclingoperation zu transformieren? Entdecken Sie unsere modernsten PET-Flaschen-Recyclingsystem und sehen Sie sie in Aktion. Bei Rumtoo-Maschine, arbeiten wir mit fortschrittlichen Betreibern wie Ihnen zusammen, um PET-Abfall in nachhaltigen Erfolg zu verwandeln. Kontaktieren Sie uns noch heute, um maßgeschneiderte Lösungen zu besprechen, Demos zu planen oder einen Vor-Ort-Besuch zu arrangieren. Gemeinsam bauen wir eine nachhaltigere Zukunft.