Die entscheidende Rolle der Verdichtung im Recycling von PP/PE-Filmen: Ein umfassender Leitfaden

Haben Sie mit schwerem, wassergeschwängtem Kunststofffolienmüll zu kämpfen, der teuer zu transportieren und schwer zu verarbeiten ist? Wenn Sie im Kunststoffrecyclinggeschäft tätig sind, wissen Sie, dass PP- und PE-Folien besondere Herausforderungen darstellen. Sie sind leicht, nehmen aber riesige Mengen an Raum ein und behalten nach der Reinigung erhebliche Feuchtigkeit bei. Hier wird Dichtverarbeitung zu Ihrem Game-Changer.

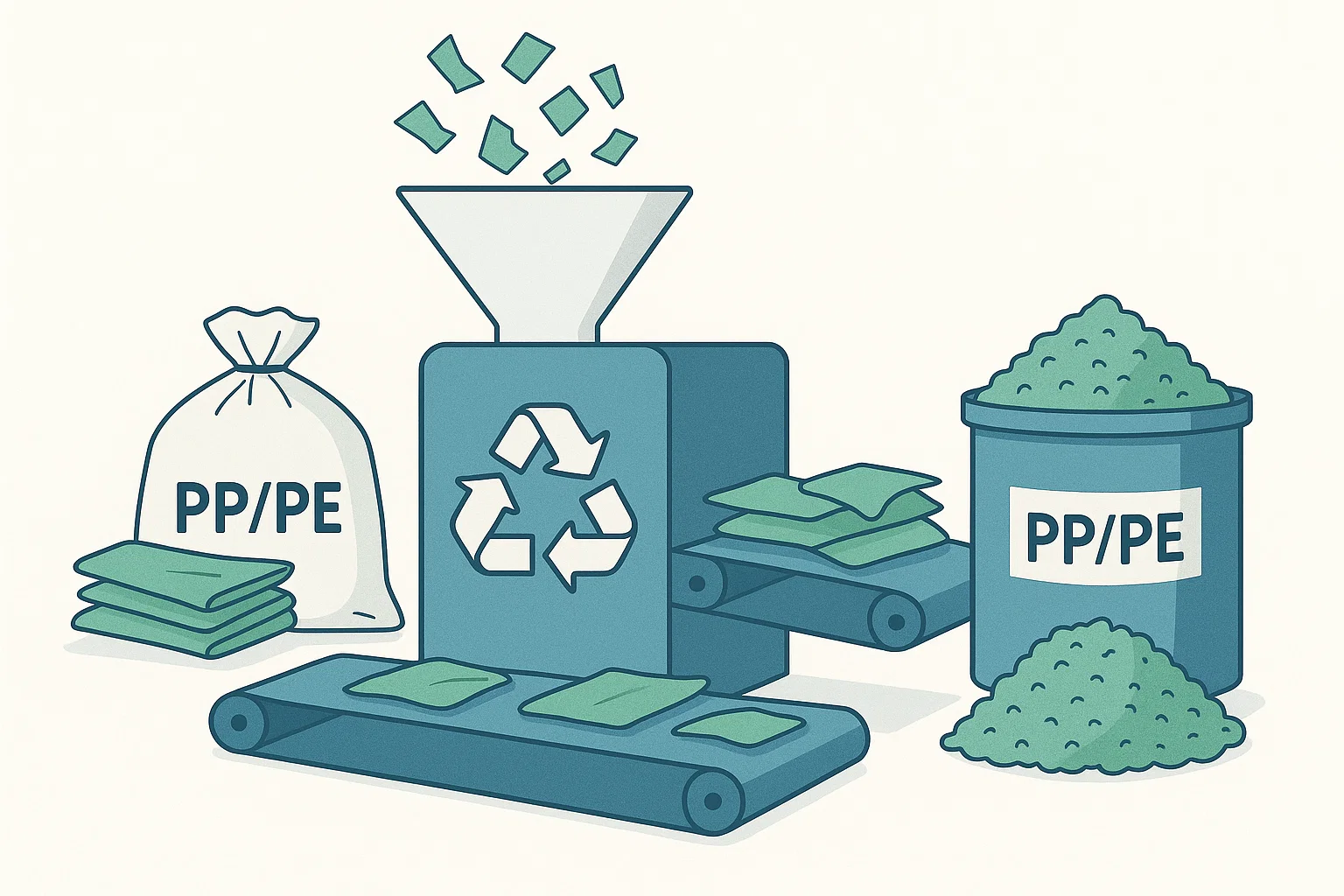

Dichtverarbeitung verwandelt lose, feuchte Kunststofffolien in komprimierte, hochdichte Materialien, die für die effiziente Pelletisierung bereit sind. Sie ist die entscheidende Brücke zwischen Reinigung und Granulierung und kann den Erfolg oder Misserfolg Ihrer Recyclingoperation in Bezug auf Rentabilität entscheiden.

Was genau ist Dichtverarbeitung im PP/PE-Filmrecycling?

Dichtverarbeitung ist ein spezialisierter Verdichtungsvorgang, bei dem gewaschene und zerkleinerte PP/PE-Folien unter Verwendung von mechanischem Druck, Wärme und Schraubenextrusion zu dichtem, einheitlichem Rohmaterial komprimiert werden. Durch eine Kombination aus mechanischem Druck, Wärme und Schraubenextrusion erhöhen Dichtverarbeitungsanlagen die Materialdichte erheblich und entfernen gleichzeitig überschüssige Feuchtigkeit.

Stellen Sie sich vor: Sie nehmen flauschige, wassergeschwängerte Kunststoffflocken, die schwer zu handhaben sind, und wandeln sie in kompakte, trockene Pellets oder Agglomerate um, die reibungslos in Ihre Pelletisieranlagen fließen.

Warum Dichtverarbeitung für moderne Filmrecyclingprozesse unverzichtbar ist

Ehrlich gesagt: Das Auslassen des Dichtverarbeitungs-Schritts mag wie eine Möglichkeit erscheinen, um auf Equipment-Kosten zu sparen, aber es schafft weit teurere Probleme in der Folge. Hier sind die Gründe, warum Dichtverarbeitung in professionellen Recyclingoperationen zum Standard geworden ist:

Gekürzte Transportkosten

Lose Filmmüll besteht größtenteils aus Luft. Nach der Dichtverarbeitung transportieren Sie tatsächliches Material anstatt leerer Raum. Das bedeutet, dass Sie bis zu 10 Mal mehr Produkt pro Lkw-Ladung transportieren können, was Ihre Logistikkosten und den CO2-Fußabdruck erheblich reduziert.

Feuchtigkeitskontrolle, die zählt

Gewaschene Filme behalten typischerweise 30-40 % Wasseranteil bei. Dichtverarbeitungsanlagen mit integrierten Schraubensqueezern und Heizelementen senken diesen auf nur 2-5 %. Weniger Wasser bedeutet niedrigere Trocknungsenergiekosten und bessere Qualität der Pellets.

Reibungsloses Nachverarbeitung

Einheitliche, dichte Pellets werden konsistent in Extruder und Pelletisierer gefüttert. Dies beseitigt das Bridging, das Verstopfen und das unregelmäßige Füttern, die in Operationen mit nicht-dichtverarbeitetem Material auftreten. Ihre Produktionsläufe werden vorhersehbar und effizient.

Höhere Materialwert

Käufer zahlen Premiumpreise für dichtverarbeitetes Material, da es einfacher zu handhaben ist und bessere Endprodukte liefert. Sie recyceln nicht nur, sondern schaffen eine wertvolle Ware, die wettbewerbsfähige Marktpreise erzielt.

Der Dichtverarbeitungsprozess: Wie er tatsächlich funktioniert

Schritt-für-Schritt-Arbeitsablauf

Dichtverarbeitung vs. direkte Pelletisierung: Die richtige Wahl treffen

Mit Dichtverarbeitung

- Konsistente, vorhersehbare Fütterung in Pelletisierer

- Minimale feuchtigkeitsbedingte Qualitätsprobleme

- Geringere Abnutzung teurer nachfolgender Ausrüstung

- Niedrigerer Energieverbrauch pro Ton verarbeitet

- Höhere Qualität der Endpellets mit besseren Eigenschaften

- Flexibilität, um dichtverarbeitetes Material zu lagern oder zu verkaufen

- Bessere Rendite über die Zeit

Ohne Dichtverarbeitung

- Unregelmäßige Fütterung führt zu Produktionsunterbrechungen

- Hohe Feuchtigkeit erzeugt Dampf und Qualitätsfehler

- Erhöhte Wartungs- und Ersatz-Kosten

- Höhere Energiekosten aufgrund der Wasserverdampfung

- Niedrigere Marktpreise für minderwertige Pellets

- Kann sehr dünne Folien nicht effizient handhaben

- Beschränkte Verarbeitungskapazität und Durchsatz

wesentliche Vorteile, die Ihre Gewinnmarge beeinflussen

Comprehensive Benefits

- Lagereffizienz: Dichtverarbeitetes Material stapelt sich ordentlich und benötigt 90 % weniger Lagerfläche als lose Folie

- Handhabungssicherheit: Kompakte Pellets sind einfacher und sicherer für Arbeiter zu bewegen und zu verwalten

- Prozessstabilität: Einheitliche Materialeigenschaften führen zu vorhersehbaren Produktionsergebnissen

- Ausrüstungs longevity: Verringerte Abnutzung von Extruder-Schrauben und Düseneinlagen verlängert die Lebensdauer

- Qualitätskonstanz: Einheitlicher Rohstoff führt zu Pellets mit zuverlässigen Spezifikationen

- Verunreinigungsreduzierung: Der Dichtverarbeitungsprozess hilft, verbleibende feine Verunreinigungen zu trennen

- Skalierbarkeit: Einfache Erweiterung der Kapazität durch Hinzufügen paralleler Dichtverarbeitungsanlagen

- Marktflexibilität: Option, dichtverarbeitetes Material zu verkaufen oder weiter zu verarbeiten

- Umweltbelastung: Effizienteres Recycling unterstützt Nachhaltigkeitsziele

- Regulatorische Konformität: Better process control helps meet quality standards

Industry Insight

Professional recyclers report that adding a densifying step can increase overall profitability by 25-40% through combined savings on transportation, energy, and improved material pricing. The equipment typically pays for itself within 12-18 months of operation.

Types of Densifying Equipment: Choosing What Fits Your Operation

Not all densifying equipment is created equal. Here’s what you need to know about the main types:

Screw Squeezers

Am besten geeignet für: High-throughput operations processing primarily wet film

These workhorse machines use powerful screw compression to simultaneously squeeze out water and compact material. They’re reliable, relatively low-maintenance, and excellent for continuous operation.

Agglomeratoren

Am besten geeignet für: Creating uniform, high-density pellets from dry or semi-dry film

Agglomerators use high-speed rotating blades to generate friction heat, melting the surface of film particles so they stick together into dense pellets. No external heating required—energy-efficient for the right applications.

Compactors

Am besten geeignet für: General-purpose densification with moderate capacity needs

Versatile machines that compress material through mechanical pressure. They’re simpler in design, easier to maintain, and work well for smaller operations or as part of a modular system.

Integrated Systems

Am besten geeignet für: Turnkey operations wanting seamless processing

Complete shredding-washing-densifying lines where all components are engineered to work together. These offer the highest efficiency but require larger upfront investment and dedicated space.

Decision Guide: Is Densifying Right for Your Operation?

You definitely need densifying if:

- You process more than 500 kg/hour of PP/PE film waste

- You’re shipping recycled material to other facilities or customers

- You work with printed films, agricultural films, or thin packaging films

- You want to produce premium-grade recycled pellets

- You’re experiencing frequent downstream equipment problems

- Your storage space is limited and expensive

- You want to maximize your material’s market value

You might skip densifying only if: You have a very small-scale operation (under 200 kg/hour), process only thick, dry films, and pelletize immediately on-site with specialized equipment designed for direct feeding.

Environmental and Economic Impact: The Bigger Picture

Densifying isn’t just about operational efficiency—it’s a critical enabler of the circular economy. By making film recycling more economically viable, densifying helps divert millions of tons of plastic waste from landfills and oceans each year.

Consider the math: Traditional loose film recycling might achieve 60-70% material recovery due to handling losses and contamination. A well-designed densifying system can push that to 90-95% recovery while producing higher-quality output. That difference represents enormous environmental impact when scaled across the industry.

From a business perspective, densifying creates multiple revenue opportunities. You can:

- Sell densified material to pelletizers at premium prices

- Reduce your own pelletizing costs if you integrate both processes

- Accept lower-quality input material and still produce sellable output

- Expand your geographic service area since transportation is more economical

What to Look for in a Densifying System

When evaluating equipment for your operation, focus on these critical factors:

Durchsatzkapazität

Match the system’s rated capacity to your actual processing volume plus 20-30% headroom for growth. Undersized equipment becomes a bottleneck; oversized equipment wastes money.

Moisture Reduction Performance

Look for systems that can consistently achieve below 5% moisture content. Some advanced systems can reach 2-3%, which significantly impacts pellet quality.

Energieeffizienz

Calculate kWh per ton processed. Modern densifiers should use 80-150 kWh per ton—anything higher will hurt your operating costs long-term.

Wear Parts and Maintenance

Understand which components wear out and how often they need replacement. Factor these costs into your total cost of ownership, not just the purchase price.

Ready to Transform Your PP/PE Film Recycling Operation?

Rumtoo Machine offers industry-leading PP/PE Film Shredding & Densifying Lines engineered for maximum efficiency, reliability, and profitability. Our integrated systems combine cutting-edge shredding technology with advanced densifying equipment to deliver consistent, high-quality results.

Explore Our PP/PE Film Recycling SolutionsOur experts can help you design a custom system tailored to your specific material types, processing volumes, and quality requirements.

Conclusion: Densifying as a Strategic Investment

In today’s competitive recycling market, densifying has evolved from an optional upgrade to an essential component of any serious PP/PE film recycling operation. The combination of reduced transportation costs, improved material quality, enhanced processing efficiency, and higher market value creates a compelling return on investment.

Whether you’re starting a new recycling facility or upgrading an existing operation, incorporating densifying technology positions you for long-term success. It’s not just about processing more material—it’s about processing it smarter, more profitably, and more sustainably.

The question isn’t whether you can afford to add densifying to your operation. It’s whether you can afford not to.