Performanță înaltă Linii de peletizare din plastic pentru peleți uniformi și de înaltă valoare

Liniile noastre avansate de peletizare a plasticului reprezintă pasul final în transformarea deșeurilor de plastic reciclat într-o materie primă valoroasă, consistentă și reutilizabilă. Proiectăm sisteme complete pentru compoundarea, modificarea și peletizarea unei game largi de polimeri.

Proiectați-vă linia de peletizare

Compararea sistemelor de peletizare

Tehnologia ideală depinde de tipul de material, cerințele de producție și preferințele operaționale. Ne specializăm în două sisteme principale, de înaltă eficiență.

Linie de peletizare a firelor de apă

O metodă clasică, robustă și rentabilă, ideală pentru o gamă largă de polimeri, în special cei sensibili la schimbările de temperatură.

- Proces: Plasticul topit este extrudat în fire, răcit într-o baie de apă și apoi tăiat în pelete de către un granulator.

- Cel mai potrivit pentru: PET, polistiren (PS) și compuși cu conținut ridicat de umplutură sau ranforsați.

- Avantaj: Operare simplă, ușor de curățat și versatilă pentru laborator sau producție la scară largă.

Linie de peletizare cu inel de apă

Un sistem mai automatizat și compact care taie peletele la fața matriței, ideal pentru producția de poliolefine în volum mare.

- Proces: Lamele se rotesc la fața matriței, tăind peletele care sunt instantaneu stingute și transportate de un inel de apă circulantă.

- Cel mai potrivit pentru: PE, PP și alte materiale cu vâscozitate la topire mai mică.

- Avantaj: Produce pelete sferice, uniforme, necesită mai puțin spațiu pe podea și este extrem de automatizat.

Depășirea provocărilor de producție

Cum rezolvă sistemele noastre de peletizare provocările comune de producție și îmbunătățesc calitatea, timpul de funcționare și costurile.

Dimensiuni inegale ale pelletelor și un conținut ridicat de praf

Controlul în buclă închisă al vitezei matriței/firului, presiunea automată a cuțitului și post-clasificarea asigură pelete uniforme de 3-5 mm și reduce praful/prelucrarea.

Frecvente blocări ale filtrelor și întreruperi de producție

Schimbătoarele continue de site cu două canale/curățare inversă, cu suprafață de filtrare mărită, prelungesc timpul de funcționare, stabilizează presiunea topiturii și reduc evenimentele de deșeuri.

Umiditate/volatilii care cauzează bule și o suprafață proastă

Pre-uscarea și extruderele cu ventilație în vid elimină umezeala și COV-urile; încălzirea optimizată a matriței produce o topitură stabilă și pelete lucioase.

Consum mare de kWh/kg și utilizare a apei

Motoarele IE3/IE4 cu VFD-uri, șuruburi reglate energetic și circuite de apă în buclă închisă reduc consumul specific de energie și costurile utilităților.

Demonstrație live a sistemului

Urmăriți o prezentare completă a uneia dintre liniile noastre avansate de peletizare a plasticului, de la materia primă până la peletele finale de înaltă calitate.

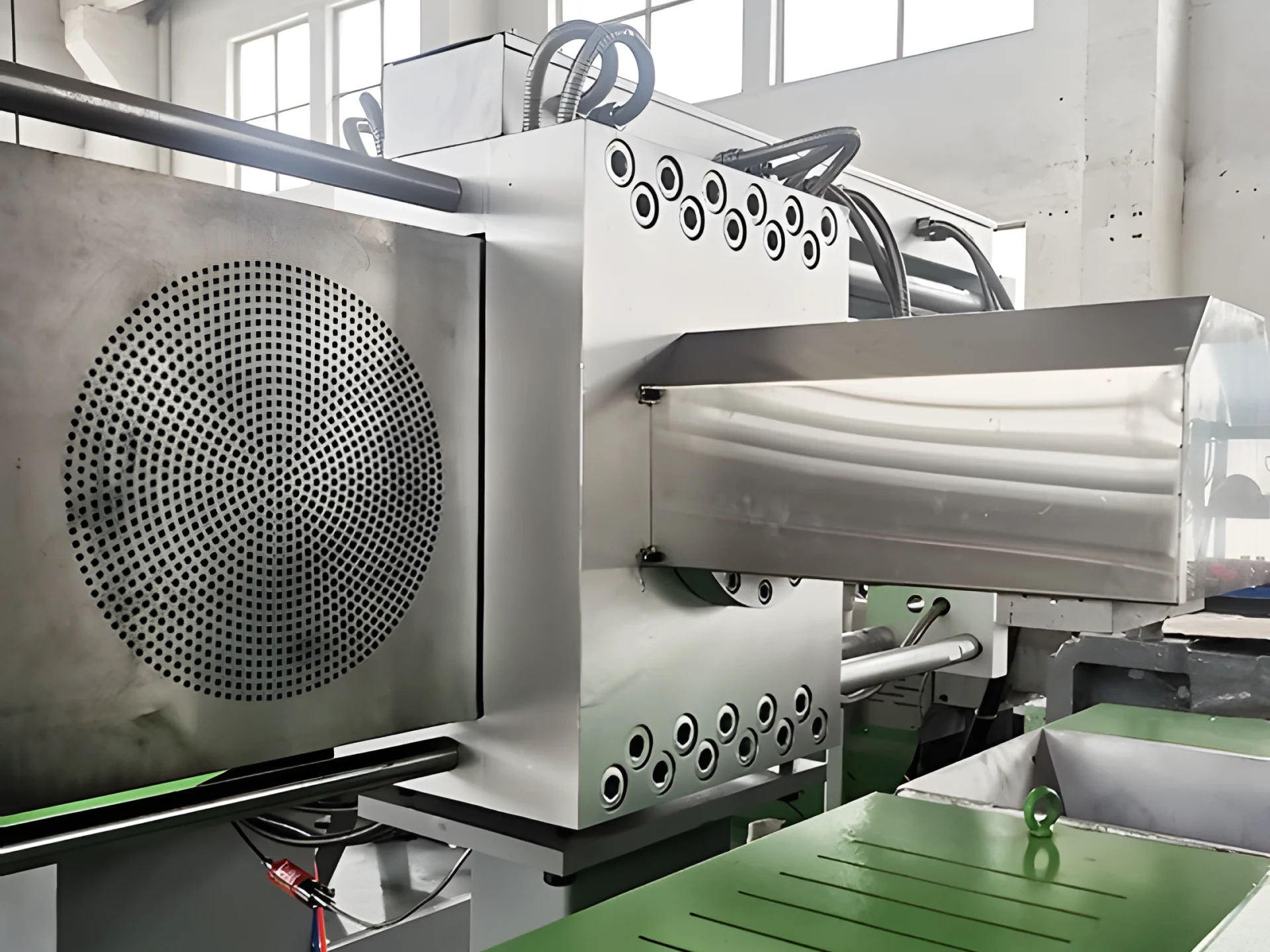

Caracteristici pentru o calitate consistentă

Fiecare componentă este selectată pentru a asigura puritatea, consistența și valoarea produsului final.

-

Filtrare continuă prin topire

Schimbătoarele automate de site elimină contaminanții fără a întrerupe producția, asigurând un flux pur de topitură.

-

Deshidratare eficientă

Un uscător centrifugal vertical îndepărtează rapid apa de suprafață din peleți, pregătindu-i pentru clasificare și depozitare.

-

Clasificarea peleților

O sită vibratoare clasifică peleții după dimensiune, îndepărtând particulele supradimensionate sau subdimensionate pentru un produs final foarte uniform.

-

Sistem de tăiere a șirurilor

Șirurile răcite cu apă sunt tăiate curat în pellete uniforme cu praf scăzut și lungime constantă.

Aplicații de ieșire premium

Sistemele noastre produc peleți curați, uniformi și ușor de comercializat, dintr-o gamă largă de materiale de bază.

Peleți PE

Pelete de folie de plastic

Pellete PVC și Plastice Dure

Specificații tehnice

Configurații reprezentative. Inginerie personalizată și opțiuni sunt disponibile la cerere.

| Modelul Mașinii | Echipamente Auxiliare | Extruder cu un singur șurub | Capacitate (kg/h) | |||

|---|---|---|---|---|---|---|

| Metoda de Pelare | Metoda de Filtrare | Diametru șurub (mm) | Raportul L/D | Puterea motorului (kW) | ||

| SJ85–100 | Pelare șiruri cu apă | Schimbător de ecran plăci | 85 / 100 | 28–33:1 / 10:1 | 55–75 | 100–200 |

| SJ100–120 | Pelare șiruri cu apă | Schimbător de ecran plăci | 100 / 120 | 28–33:1 / 10:1 | 90–110 | 200–350 |

| SJ130–150 | Pelare șiruri cu apă | Schimbător de ecran coloană | 130 / 150 | 28–33:1 / 10–12:1 | 132–160 | 400–550 |

| SJ150–160 | Pelare șiruri cu apă | Schimbător de ecran coloană | 150 / 160 | 28–33:1 / 12:1 | 185–200 | 500–650 |

| SJ160–180 | Pelare cu inel de apă | Schimbator automat de ecran | 160 / 180 | 28–33:1 / 12:1 | 220–250 | 700–900 |

| SJ180–200 | Pelare cu inel de apă | Schimbator automat de ecran | 180 / 200 | 28–33:1 / 12:1 | 280–315 | 900–1200 |

Rezultate privind succesul clienților

Rezultate reale raportate de clienți care utilizează sistemele noastre de pelare.

Calitatea peleților s-a îmbunătățit, iar praful a scăzut cu aproximativ 40%, în timp ce debitul a crescut cu aproximativ 25% după trecerea la filtrare continuă și reglarea vitezei tăietorului.

Peliculă PP măcinată stabilizată prin peletizare cu inel de apă pe parcursul turelor. Energia specifică a scăzut cu aproximativ 15%, iar variabilitatea de la o tură la alta a fost redusă.

Livrarea la cheie și instruirea la fața locului au fost conform programului. Timpul de funcționare s-a îmbunătățit datorită pachetelor de ecrane recomandate și planului de întreținere.

Obțineți o ofertă personalizată

Contactați experții noștri pentru a discuta despre materialul și aplicația dumneavoastră specifică. Vom proiecta o linie personalizată de peletizare sau compoundare pentru a îndeplini obiectivele dumneavoastră de calitate și randament.

Obțineți o ofertă personalizată pentru un sistemîntrebări frecvente

Peletizarea cu filamente extrudează plasticul topit în filamente răcite în apă înainte de tăiere, în timp ce peletizarea cu inel de apă taie la fața matriței, producând pelete sferice uniforme. Cea mai bună alegere depinde de tipul de polimer și de scara de producție.

PET, HDPE, LDPE, PP, PS, EVA, ABS și compuși umpluți sau ranforsați. Sistemele pot procesa atât materiale reciclate, cât și materiale virgine.

Da. Oferim sisteme complete de peletizare cu extrudere, filtrare, tăiere peleți, răcire și uscare, precum și instalare și instruire.

Capacitățile liniilor tipice variază de la 100 la 2000 kg/h, în funcție de configurație și tipul polimerului.

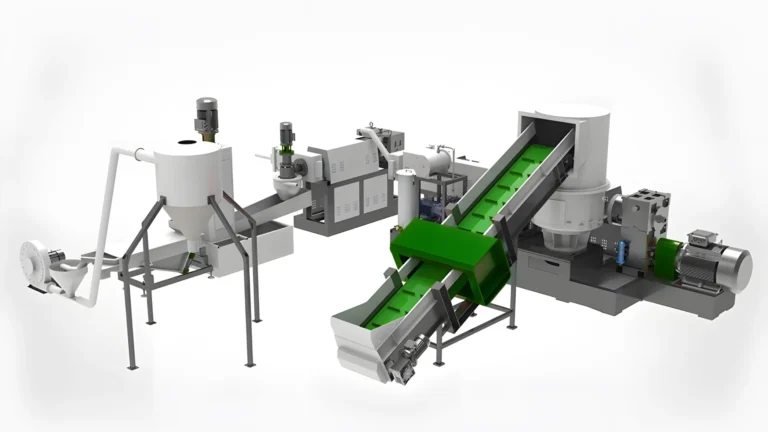

Linie de peletizare cu tăietor compactor pentru filme și pungi PP/PE

Sistem integrat care combină mărunțirea, compactarea și peletizarea. Prelucrează eficient materiale ușoare și pufoase, cum ar fi pelicule și rafie, fără pre-mărunțire.

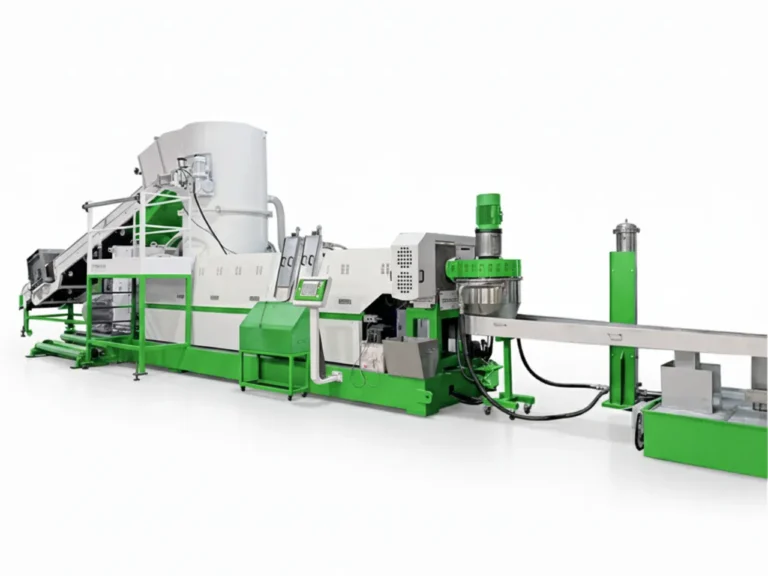

Linie de peletizare cu inel de apă pentru folie PP/PE

Obțineți pelete sferice și uniforme cu sistemul nostru de tăiere cu matriță cu inel de apă. Conceput pentru a elimina ruperea firelor, asigurând o producție stabilă.

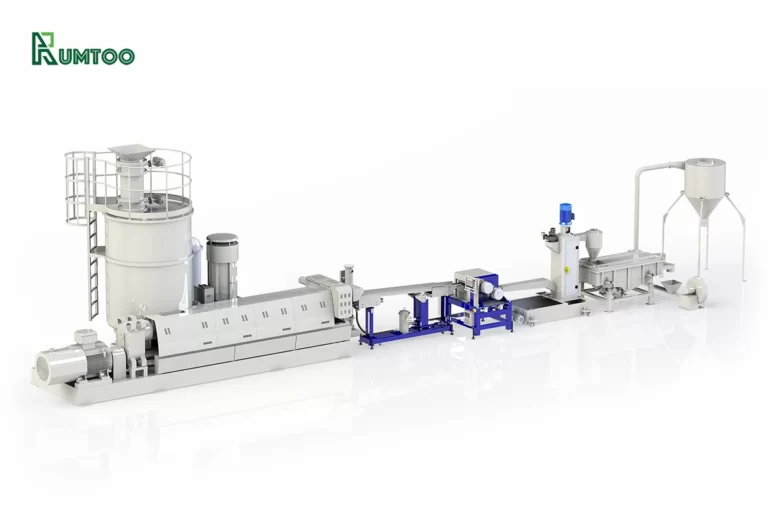

Linie standard de peletizare a firelor de folie de plastic

Linie de peletizare a firelor, rentabilă, concepută pentru reciclarea peliculelor curate de PP/PE și a materialelor industriale reciclate. Dispune de o baie de răcire cu apă pentru o funcționare fiabilă.

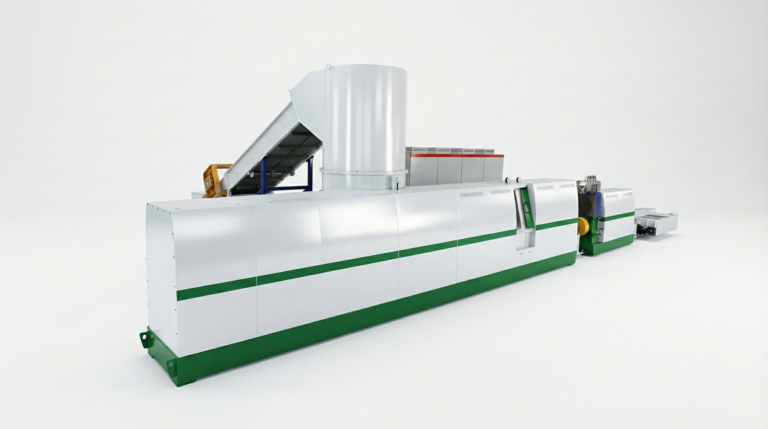

Linie de peletizare compactoare cu tăietor de peliculă BOPP

Specializat pentru pelicule BOPP imprimate și metalizate. Dispune de degazare în vid cu zonă dublă pentru a îndepărta substanțele volatile de cerneală, asigurând pelete fără bule.

Linie de peletizare rigidă PP/HDPE în două etape

Sistem robust în două etape, conceput pentru fulgi rigizi de PP/HDPE. Capacitățile excelente de filtrare și degazare îl fac perfect pentru deșeurile contaminate.

Mașină eficientă de granulare a spumei EPS

Transformă deșeurile voluminoase de polistiren în granule dense. Această mașină reduce semnificativ volumul și transformă spuma EPS în materii prime valoroase.

Linie de peletizare a fulgilor de sticle PET (vâscozitate ridicată)

Extruder cu șnec unic de înaltă performanță, conceput pentru fulgi de sticle PET. Asigură o picurare IV minimă și produce pelete de înaltă claritate.

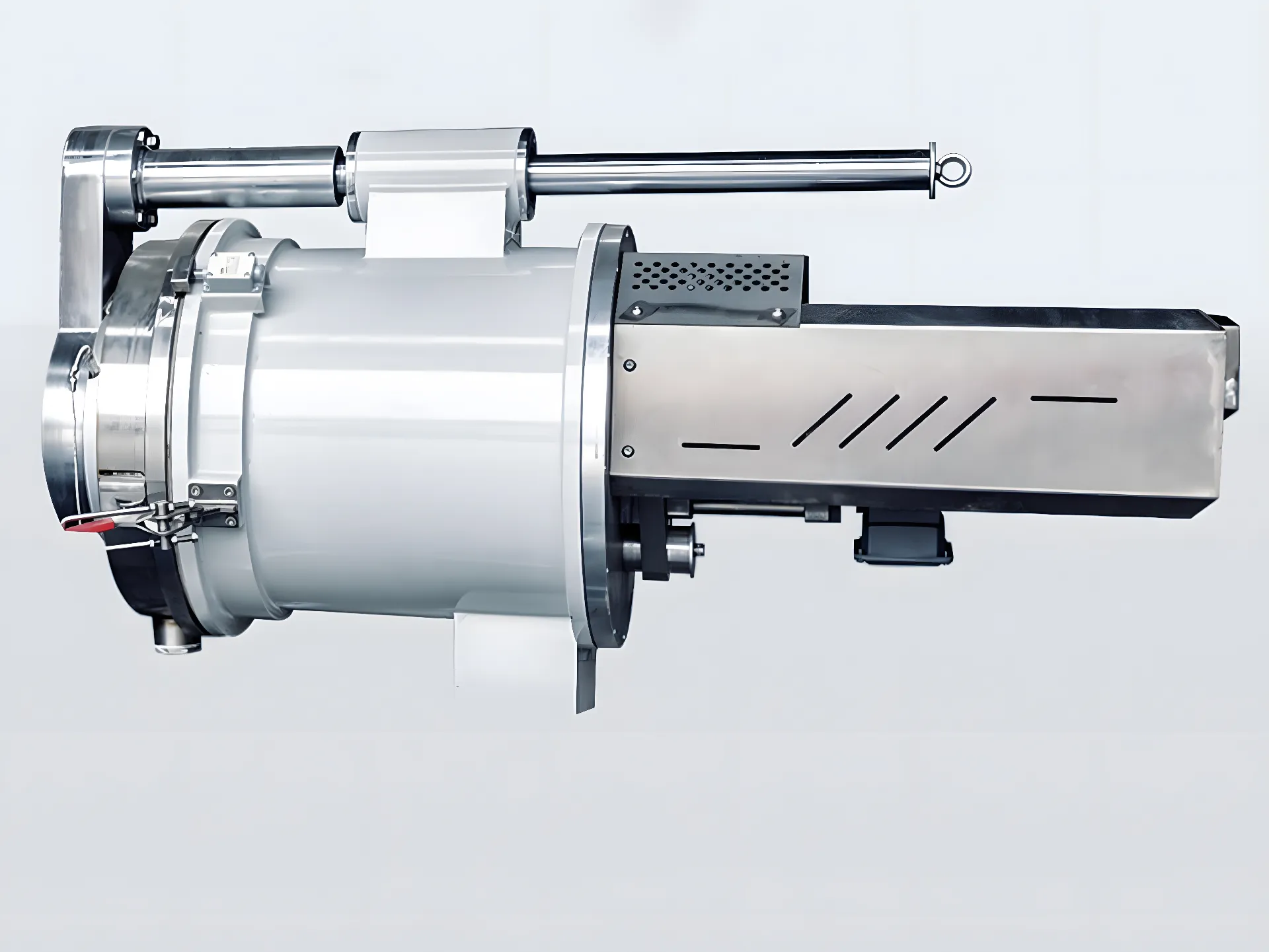

Extruder cu șurub dublu pentru compoundare

Extruder cu șnec dublu co-rotativ conceput pentru modificarea plasticului, masterbatch-ului și compoundarea materialelor de umplutură. Control precis al temperaturii pentru polimeri.

Mașină de peletizare a plasticului cu un singur șurub

Extruder monoșnec versatil, potrivit pentru o gamă largă de aplicații de reciclare a materialelor termoplastice. Robust, fiabil și ușor de utilizat.

Mașină de peletizare a reciclării prin topire PP cu MFI ridicat

Specializat pentru reciclarea materialelor nețesute din PP topit-suflat cu MFI ridicat. Dispune de un compactor integrat cu tăietor și un sistem de peletizare cu inel de apă pentru a gestiona eficient deșeurile pufoase.

Extruder cu două șnecuri de laborator

Extruder compact cu două șnecuri, conceput pentru teste de laborator și producție în loturi mici. Ideal pentru cercetarea polimerilor, potrivirea culorilor și dezvoltarea de noi formulări.