「Rumtoo」プラスチックリサイクル機械へようこそ。高品質のPP/PEフィルムリサイクル機械が当社の最優先事項です。当社の機械は、簡単な操作性、容易なメンテナンス性、そしてリーズナブルな価格を特徴として設計されています。当社の経験豊富なエンジニアが、詳細な操作マニュアル、技術文書、およびタイムリーなアフターサービスを提供する準備ができています。

同時に、無料の製品デザインサービスも提供しています。当社は、お客様向けに生産ソリューションをカスタマイズし、生産をより効率的かつ環境に優しいものにすることに全力で取り組んでいます。これにより、持続可能な開発の中核的な競争力を形成し、世界の省エネ、排出削減、グリーン経済の発展に貢献し、より良い生活の創造に努めています。

当社の製品には、プラスチックリサイクルライン、プラスチック洗浄ライン、シュレッダー、クラッシャー、圧縮造粒システム、およびフィルム押出機が含まれます。

お客様は私たちの尊敬される雇用主であり、ここではお客様の要件が完全に尊重されます。

私たちのアプローチ

私たちの使命は、プラスチックリサイクル機械業界でベストになることです。

完全なサービス

専任チーム

ベストエンジニア

年中無休のサポート

会社のビジョン

プラスチックリサイクルの未来を前進させる

事前設計から製造、アフターサービスまでトータルなサービスをご提供いたします。

この手紙は、当社のサプライヤーが非常に優れたサプライヤーであることをお知らせするものです。何度も取引させていただく中で、信頼できるサプライヤーであることがわかりましたので、サプライヤーとして強く推薦いたします。

MR.ダミアン・フレジェル

CEO(最高経営責任者オーストラリアの弊社はRumtooと5年以上の取引実績があり、貴社のご要望にお応えできることを大変嬉しく思っております。私たちは彼らの迅速なサービスと高品質の機器に非常に感銘を受けています。

マリア・フリン

DR.アドリアン・サンチェス・ロアこの取引照会書は、私たちがRumtooから機器を購入し、非常に仕事がしやすく、プロフェッショナルで信頼できることを確認するためのものです。私たちは、今後の機器購入の際にも、必ずRumtooと仕事をしたいと思いますし、他の人にもRumtooを推薦します。

ジーナ・ケネディ

MARK R.ALT,PE エンジニアリング・ディレクター当社の製品

常に最新情報を入手してください

私たちの新鮮なブログと製品投稿

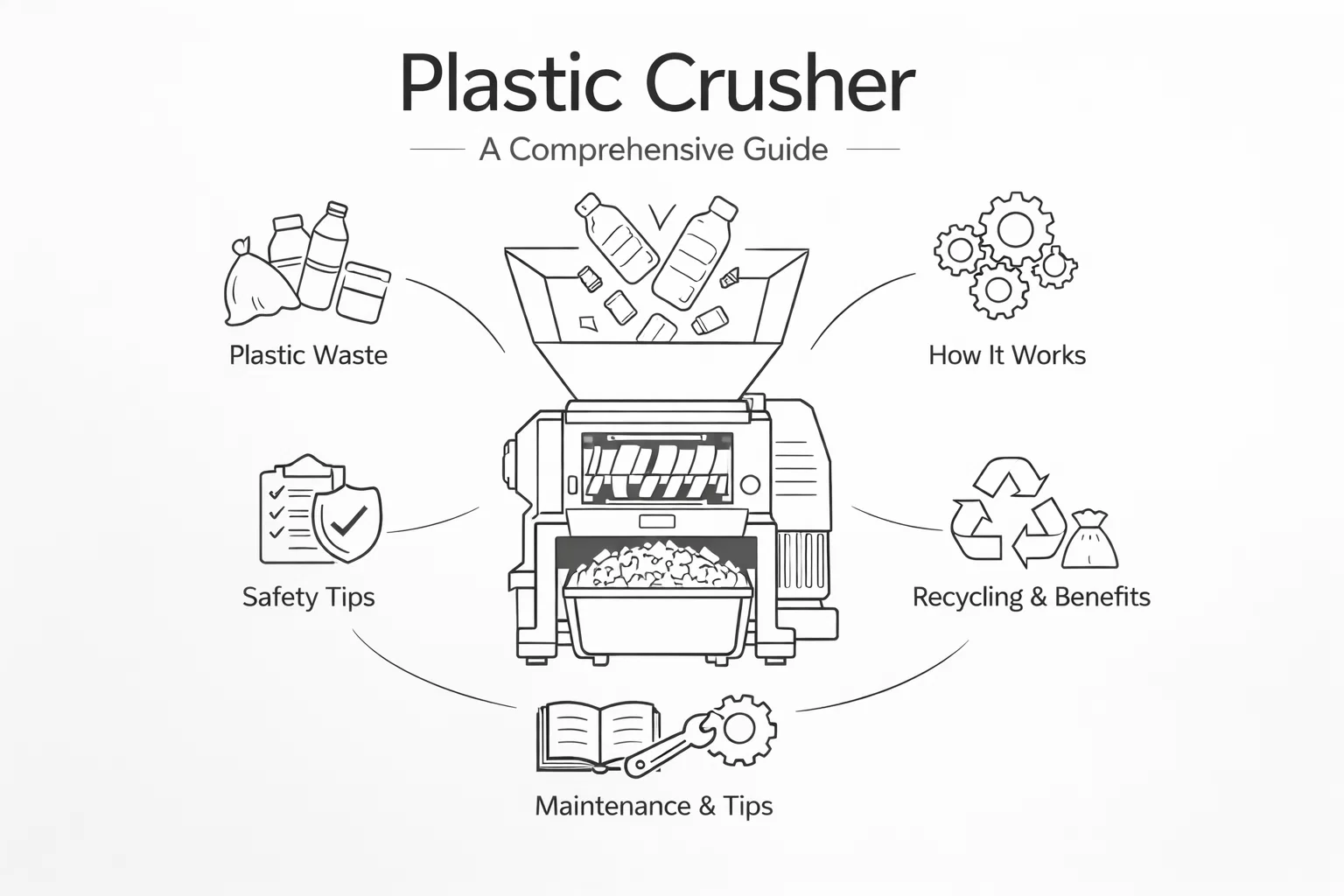

プラスチック粉砕機(国際市場ではグラニュレーターと呼ばれることが多い)は、リサイクル作業に不可欠な機械であり、かさばるプラスチック廃棄物を洗浄して均一なフレークに変換します。 ペレット化.[1] 粉砕装置を評価する工場長や調達チームにとって、破砕機の仕組み、種類、メンテナンス要件を理解することは、処理能力、材料の品質、投資収益率に直接影響します。.

プラスチック粉砕機の動作原理

プラスチック破砕機は、シンプルながらも効果的な切断機構を採用しています。高速ローター(通常400~600 RPM)に取り付けられた硬化鋼製の刃が、固定刃が並んだ切断チャンバー内で回転します。.[2] 原料がチャンバーに入ると、回転刃が固定刃に接触し、精密な切断動作で粉砕されます。チャンバー底部の多孔スクリーンが最終的な粒子サイズを制御し、スクリーンの開口部(通常10~100mm)を通過できるサイズの原料のみが粉砕機から排出されます。.[3]

刃が鋭く、クリアランスが狭い場合、主な物理的作用はせん断です。刃が鈍い場合、プロセスは引き裂きと圧縮に移行し、効率が低下し、エネルギー消費が増加します。.[4]

破砕機の種類とブレード構成

3 つの主なブレード配置は、さまざまな材料特性に対応します。

ダブルシザーカット(平行刃) ローターブレードと固定ブレードがわずかに角度をつけて配置され、均一な切断ギャップを維持します。この構成により、発熱と消費電力が最小限に抑えられ、きれいな切断面が得られます。ボトル、硬質容器、そして汎用的な粉砕に最適です。.[5]

V型ローター: ブレードはV字型に配置されており、刃先が摩耗しても材料をチャンバー中央に集中させます。V字型の形状により、材料が側面に逃げるのを防ぎ、切断効率を長期間維持します。厚肉部品や硬質エンジニアリングプラスチックに適しています。.[5]

ヘリカルローター: ブレードは密閉されたローター本体内に螺旋状に配列されています。この高耐久性設計は、他の形状では詰まりやすい厚肉断面、パイプ、およびプロファイルの加工に最適です。長尺プラスチックパイプやプロファイルの加工には、専用の 水平破砕機 優れたパフォーマンスを提供します。.[5]

ブレードの材質は、性能と運用コストに大きく影響します。高品質のD2/SKD11工具鋼は、長期にわたる安定した切削に必要な硬度と耐摩耗性を備えています。.[1]

スループットを決定する要因

破砕機の容量は、複数の相互に関連する変数に依存します。

材料特性 主な制約となるのは、PEやPPなどの柔らかいポリマーです。PEやPPなどの柔らかいポリマーは、ABS、ナイロン、ポリカーボネートなどの硬いエンジニアリング樹脂よりも速く切断されます。汚れやラベルが付いた使用済み材料は、きれいな製造スクラップよりも処理に時間がかかります。.[5]

切断室の寸法と刃幅 破砕機が1サイクルあたりに受け入れ可能な材料の量を直接制御します。幅1000mmの切断チャンバーは、幅600mmのユニットよりもはるかに多くの量を処理できます。.[1]

モーターのパワー 負荷時のローター回転速度を決定します。小型モーターは、急激な投入時に回転速度が低下し、処理能力が低下します。高出力破砕機では、硬い材料でも速度を維持するために、55~110kWのモーターが採用されています。.[1]

画面の絞りサイズ 最も直接的なトレードオフが生じます。孔径が小さいほど、より細かい粒子が得られますが、切断室内での滞留時間が長くなります。8mmのスクリーンは射出成形用再生材に適した顆粒を生成し、95mmのスクリーンは洗濯物干し用のフレークを生成します。.[6]

湿式造粒技術

湿式破砕機は動作中に切断室に水を注入し、フィルムとボトルのリサイクルに 3 つのパフォーマンス上の利点をもたらします。[5]

部分洗浄 洗浄はすぐに開始され、緩んだ汚れを洗い流し、下流の洗浄装置への汚染負荷を軽減します。.

潤滑と冷却 ブレード表面間の摩擦を減らし、熱可塑性プラスチックを軟化させてブレードの摩耗を加速させる温度上昇を抑制します。.

ブレード寿命の延長 切削温度の低下と切りくず排出性の向上が結果につながっています。湿式破砕機を稼働している施設では、刃の研磨間隔が長くなったという報告があります。.[1]

湿式破砕機は 洗濯物干し PETボトル、HDPE容器、農業用フィルムなど、すでに水分が存在し、水処理システムで排出物を処理できる用途に適しています。湿式粉砕専用の用途には、 湿式プラスチック粉砕機 この目的のために特別に設計されています。.[7]

最大効率のための運用ガイドライン

紙詰まりを防ぎ、摩耗を減らし、一貫した出力を維持するには、次の手順に従ってください。[5]

- 切断室に材料を入れたまま始動しないでください。材料が詰まると、始動時にローターが詰まったり、モーターに過負荷がかかる可能性があります。

- 材料を一定の速度で連続的に供給します。バッチ供給はモーターのサージと不均一な切断を引き起こします。

- 事前スクリーニングや金属探知機を使用して、金属、石、大きすぎる塊を飼料ストリームから排除します。

- 収集容器がいっぱいになる前に空にしてください。溜まった物質はベアリングやモーターに入り込む可能性があります。

- 供給前に粉砕機を作動させ、供給が停止した後も運転を継続してチャンバーを完全にクリアします。

- 排出配管内の物質の逆流を防ぐため、破砕機を停止した後にのみ送風機を停止してください。

予防保守要件

破砕機の信頼性は、規律あるメンテナンススケジュールに依存します。[8]

ブレード管理 最も重要なメンテナンス作業です。鋭利な刃はきれいに切断し、均一なフレークを生成します。切れ味の鈍い刃は材料を引き裂き、ギザギザのエッジを作り、消費電力を増加させ、熱を発生させます。処理量に基づいて刃のローテーションスケジュールを設定してください。通常は、材料の研磨性にもよりますが、40~80時間ごとにローテーションを行います。交換時間を最小限に抑えるため、予備の刃セットを手元に用意しておきましょう。.[9]

スクリーン検査 シフト交代ごとに清掃する必要があります。スクリーンが詰まると材料の流れが制限され、カッティングチャンバー内に堆積物が発生し、過熱やプラスチックの溶融につながります。ブレード交換の合間には、ワイヤーブラシでスクリーンを清掃してください。定期的にスクリーンを180°回転させ、穿孔パターン全体に摩耗を均等に分散させてください。.[5]

ベアリングとモーターの潤滑 メーカー指定の間隔に従ってください。ギアボックスのオイルレベルは毎週点検し、オイル交換は年1回、またはアワーメーターのスケジュールに従って行ってください。モーターベアリングは通常、2000~3000時間ごとにグリース補給が必要です。.[10]

異物除去 壊滅的な損傷から保護します。小さな金属片であっても、超硬合金のブレードエッジを欠けさせたり、ローターにひび割れが生じたりする可能性があります。ローターが損傷すると、高額な修理費用と長期間のダウンタイムが発生します。.[5]

工場長は、プロアクティブなメンテナンスにより、故障するまで稼働させるアプローチと比較して、計画外のダウンタイムが 70 ~ 80% 削減されると報告しています。.[11]

適切な破砕機の選択

材料の種類、供給サイズ、必要な出力粒子サイズ、および望ましいスループットによって、適切な破砕機の仕様が決まります。. 小型破砕機 22~30kWのモーターを搭載し、プレス機横での再粉砕回収において200~300kg/時を処理できます。. 大型ユニット 90~110kWのモーターを搭載し、900~1200kg/時の硬質容器または厚肉部品を処理します。.[1]

混合材料を処理する施設では、ローター全体を交換せずに、フラット、V タイプ、クロー ブレードの構成をすばやく切り替えることができるブレード ホルダーを指定します。.[12]

湿式破砕機能により、機器コストが 15-25% 増加しますが、ブレードの摩耗が減り、フレークの清浄度が向上するため、洗浄ライン アプリケーションですぐに ROI が得られます。.

詳細な仕様と当社のプラスチック粉砕機モデルの全ラインナップについては、当社のウェブサイトをご覧ください。 プラスチック粉砕機製品ページ.

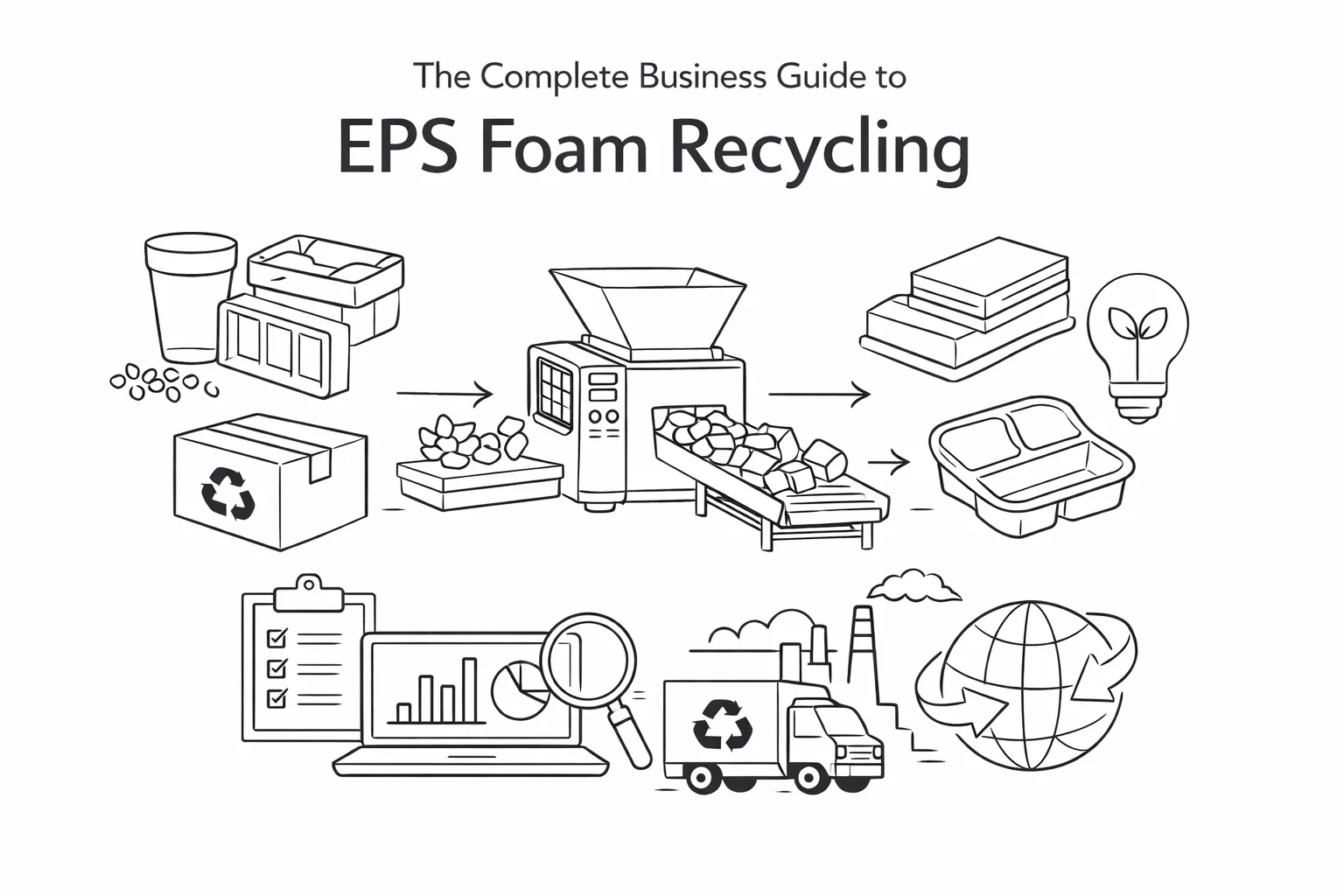

EPSフォームのリサイクルは、かさばる梱包廃棄物を収益性の高いリサイクル材へと変換します。継続的にフォーム廃棄物を発生させる企業は、処分コストを60~80%削減できるだけでなく、1ポンドあたり0.10~0.30ドルで販売できる高密度ブロックを通じて新たな収益源を創出できます。.[1]

課題は明確です。EPSには空気が含まれているため、輸送コストが高く、保管も困難です。トラック1台分の発泡スチロールを圧縮すると、わずか1パレット分のブロックになってしまいます。.[1] 毎月 500 kg 以上のフォームを処理する製造業者、販売業者、リサイクル業者にとって、この量はコストの負担と環境上の責任の両方を生み出します。.

EPSリサイクルがビジネス上意味を持つ理由

材料費が経済性を左右します。埋立処分料金は、ほとんどの地域で1トンあたり$80~120ドルです。1日あたり500kgのEPSスクラップを排出する中規模の事業では、処分費用の削減だけで12~18ヶ月以内に設備投資を回収できます。.[1]

収益は節約に繋がります。リサイクルEPSブロックは、額縁、建築資材、工業用梱包材などのペレット化を行うリサイクル業者から、1ポンドあたり0.10~0.30ドルの市場価格で取引されています。.[2] 廃棄コストだったものが収入源になります。.

規制圧力により導入が加速。米国化学工業協会によると、世界のEPSリサイクル率は2022年に約1億5,100万トンに達し、廃棄物管理システムが確立された地域ではインフラが拡大しています。.[3] 企業は、廃棄物の削減と循環型経済の実践を実証するという要求の高まりに直面しています。.

コアリサイクルテクノロジー

冷間圧縮

機械式圧縮機は、油圧によって発泡スチロールを高密度のブロック状に粉砕し、50:1の容積減容率を実現します。この方法は熱を必要とせず、排出物も発生しないため、スペースが限られた施設や屋外での作業に適しています。.[1] EPSフォームコールドプレス機 シュレッダーシステムと圧縮システムを統合し、最小限のエネルギー消費で毎時 80 ~ 150 kg を処理できます。.

ホットメルト

熱圧着機は、細断された発泡体を融点まで加熱し、インゴット状に押し出します。体積収縮率は90:1に達し、より高密度のブロックが製造されるため、高価格が期待できます。このプロセスには、制御された加熱室と適切な換気が必要です。.[1]

ペレット化

直接ペレット化は、事前圧縮なしに発泡スチロールをプラスチックペレットに変換するプロセスです。このワンステッププロセスは、ワークフローの簡素化を求める企業にとって魅力的ですが、設備コストは基本的な圧縮機よりも高くなります。.[2] EPSフォームペレット化機 ホットメルト押し出し技術を使用して、新製品への再製造に適した均一なペレットを製造します。.

高いROIの可能性のある業界

家具メーカーや小売業者は、出荷するすべての製品に保護用フォームを取り扱っています。電子機器販売業者は、成形EPSから家電製品を毎日開梱しています。食品サービス事業者は、断熱輸送コンテナを管理しています。建設現場では、断熱パネルから切断された部分が発生します。.[3]

魚市場は具体的な事例です。オーストラリアのシドニー魚市場は、政府の補助金を受けて産業用シュレッダーを導入し、断熱箱を加工して高密度ブロックを製造し、東南アジアにプラスチック製品として輸出しています。.[5] 同様の事業が世界中の水産物流通ネットワークにサービスを提供しています。.

はじめに: 機器の選択

適切な設備は処理能力によって決まります。1日あたり200kg未満の処理であれば、100~200kg/時の小型ユニットで始めることができます。1日あたり500kg以上の処理能力を持つ施設では、自動供給機能と連続運転機能を備えた産業グレードのシステムが必要です。.

材料の種類は重要です。白色EPS包装は、着色フォームや押出成形ポリスチレン(XPS)とは異なります。汚染物質は事前選別が必要です。混合ストリーム向けに設計された装置はコストは高くなりますが、多様な入力に対応できます。.[6]

スペースと電力の制約により、選択肢は大きく変わります。コールドコンプレッションユニットは消費電力が少なく、屋外でも稼働できます。一方、ホットメルトシステムは、適切な換気と三相電源を備えた専用の屋内スペースが必要です。.

収集と処理のベストプラクティス

発生源の分別により汚染を防ぎます。白色の梱包用発泡材は、着色された発泡材、食品接触材、または非発泡プラスチックと混合しないでください。テープ、ラベル、段ボールは処理前に取り除く必要があります。.

保管には量が多いため、困難を伴います。耐候性のある特定の受入場所を指定してください。発泡スチロールは害虫を誘引し、大量に蓄積すると火災の危険性があります。.

処理スケジュールは効率に影響します。中程度の処理量であれば、週1~2回のバッチ処理が適しています。処理量が多い施設では、専任スタッフによる連続処理が効果的です。.

リサイクル材料の市場アウトレット

直接的な購入者には、食品以外の用途で材料を再利用する発泡製品メーカーが含まれます。フレームメーカーは、リサイクルEPSを装飾用モールディングに使用しています。建設製品メーカーは、コンクリート型枠や断熱材の裏材に使用しています。.[3]

リサイクルブローカーは、複数の供給元から材料を集め、集荷サービスと価格保証を提供します。このオプションは、毎月2~5トンの一定品質のブロックを生産する施設に最適です。.

一部の地域では地域収集ネットワークが運営されています。発泡スチロールリサイクル連合は、米国31都市で圧縮機への助成金を支援しており、1,240万人が利用しています。.[7] これらのプログラムに参加することで、設備コストを相殺し、材料の販売先を確保することができます。.

財務計画と回収

1日300kgを処理する冷間圧縮システムのコストは約$25,000~40,000です。1トンあたり$100の廃棄物処理費と1ポンドあたり$0.20の原料販売費を考慮すると、通常18~24ヶ月で投資回収が可能です。.

ホットメルト装置は$40,000~70,000ドルの投資が必要ですが、より高密度のブロックを生産するため、価格も高くなります。処理能力が高い場合、12~18ヶ月で投資回収が可能です。.

運用コストには、電気代(通常、処理時間あたり$、0.50~1.50ドル)、メンテナンス費用(年間5~8%の設備コスト)、および人件費が含まれます。多くの施設では、通常の営業時間中に既存のスタッフで設備を稼働させています。.

よくある実装ミス

設備が小さすぎるとボトルネックが発生します。1時間あたり100kgの生産能力を持つシステムでは、積載時間とブロック交換を考慮すると、通常のシフト内で1日あたり500kgの生産量を処理することはできません。.

材料の準備が不十分だと処理が遅くなります。汚染された発泡材は設備に損傷を与え、ブロックの品質を低下させます。不良ブロックは販売できず、本来の収益が無駄になってしまいます。.

設備購入前に購入者との契約を締結していない場合、事業者は圧縮された材料はあっても販売先が見つからないという状況に陥ります。加工設備への投資前に、購入者との関係を構築し、価格設定を行いましょう。.

環境と持続可能性のメリット

EPSは環境中で500年以上も残存します。リサイクルにより、石油由来ポリマーが埋め立て地や水路に流れ込み、マイクロプラスチックに分解されることを防ぎます。.[1] 材料のリサイクルにより、バージンポリスチレンの生産需要が減少します。.

二酸化炭素排出量の削減は輸送の削減によって実現します。高密度化により輸送量が90~95%削減され、燃料消費量と廃棄物輸送による排出量が削減されます。.

クローズドループシステムは最高の環境価値をもたらします。製造工程で発生したスクラップを回収し、自社のプロセスに再利用することで、廃棄物をほぼゼロに抑えながら、原材料コストを5~15%削減できます。.[1]

運用の次のステップ

30日間にわたり、現在の泡廃棄物の発生状況を監査します。量、種類、汚染レベルを追跡します。このデータに基づいて適切な設備容量を決定し、ROI(投資収益率)の計算に役立ちます。.

地元の買い手やリサイクルネットワークを調査し、200マイル圏内のフレームメーカー、建築資材メーカー、リサイクル業者に連絡を取り、価格と必要な量を確認してください。.

大手メーカーの機器オプションを評価する。 コールドプレス圧縮機 機械圧縮用または ペレット化システム ペレット直接処理向け。スループット保証、ブロック密度仕様、保証条件をご請求ください。消費電力やメンテナンス要件を含む運用コストを比較検討してください。.

お住まいの地域で利用可能な場合は、設備補助金や共同利用プログラムの利用を検討してください。泡リサイクル連合と各州の環境プログラムは、設備費用の25~50%を相殺できる資金を提供しています。.[7]

廃棄物の削減と業務効率化に取り組む企業にとって、EPSリサイクルは明確な経済的・環境的メリットをもたらします。この技術は実証済みであり、リサイクル材の市場も存在し、投資回収期間は通常、標準的な設備投資期間内に収まります。詳細はこちらをご覧ください。 ラムトゥー お客様の業務に適した処理装置のオプションを検討します。.

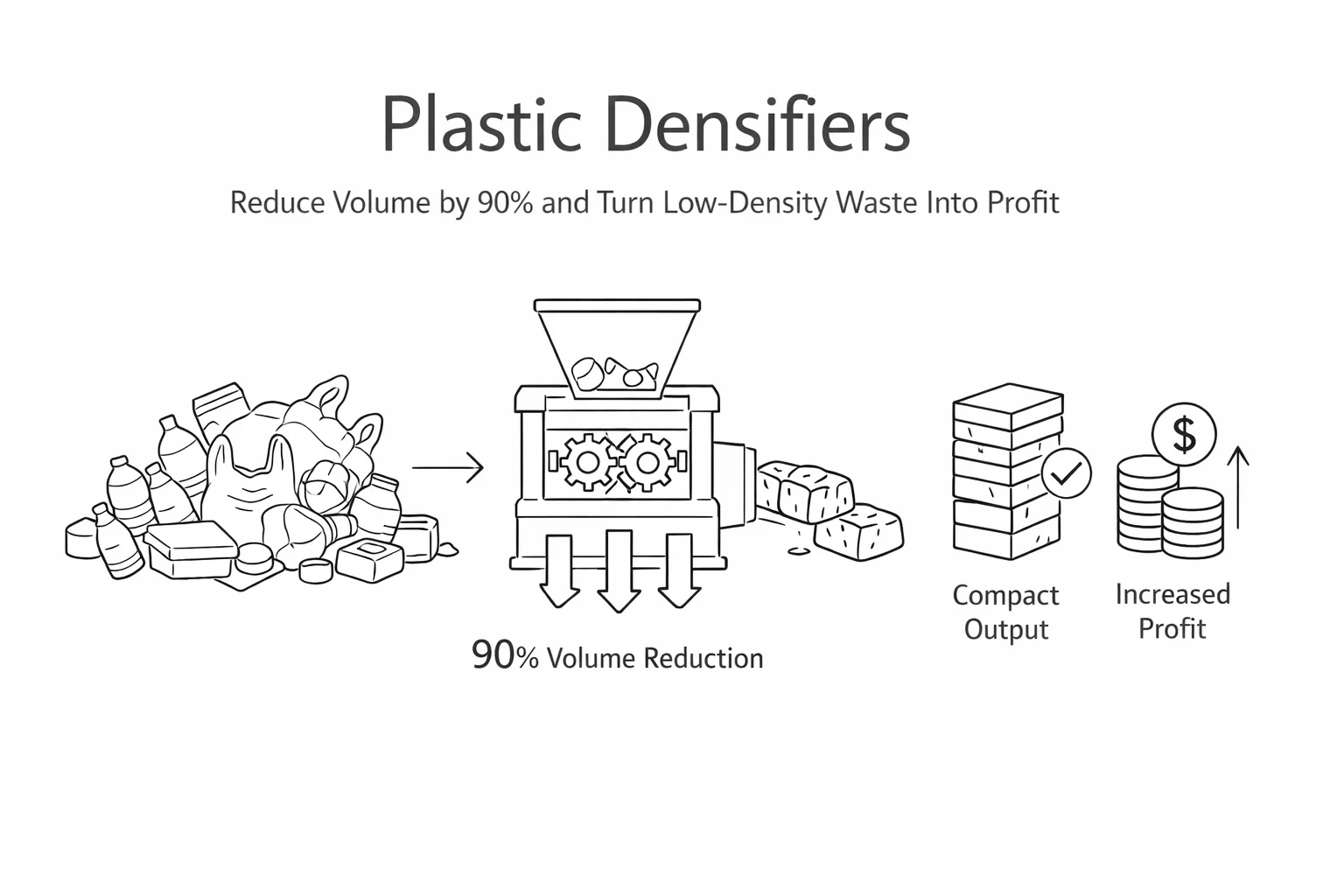

発泡スチロールの梱包材はゴミ箱をいっぱいにしてしまうものの、重量はほとんどゼロです。プラスチックフィルムはベーラーに絡まり、押出機を詰まらせます。洗浄したPE袋は40%の水分を含み、ペレタイザーに供給されません。リサイクル可能な材料が庭で価値を失っている一方で、空気と水を埋め立て地に運ぶのに費用がかかっているのです。.

デンシファイア(圧縮機)はこの問題を解決します。これらの機械は、発泡ポリスチレン(EPS)フォーム、ポリエチレンフィルム、ポリプロピレンバッグ、および同様の低密度プラスチックを、コンパクトなブロックまたは流動性のある顆粒に圧縮します。その結果、フォームの容積は50:1から90:1に減少し、フィルムの最終水分は1:5%となり、廃棄コストが削減されます。さらに、廃棄物として支払う代わりに、リサイクル業者に売却できる材料も得られます。.[1]

緻密化が必要な材料は何ですか?

発泡スチロールと発泡スチロール

EPS梱包材(家電製品や電子機器の緩衝材として使用されている白いブロック)には、98%の空気が含まれています。建築断熱材として使用されている商標登録済みの青い発泡スチロールも、同様の密度を持っています。どちらも100%リサイクル可能ですが、そのままの状態で保管したり輸送したりすることはほぼ不可能です。.

製造業者は、生産スクラップを再利用するために圧縮機を使用します。流通業者やリサイクル業者は、輸送前に収集した材料をこれらの機械に通します。圧縮機を使用しないと、トラック1台分のEPSブロックが、1つのパレットに詰められたブロックになってしまいます。.

環境への影響は明らかです。EPA(環境保護庁)の推計によると、EPSは米国の埋立地容積の25~30%を占めており、日光にさらされたり燃焼したりすると汚染物質を放出します。.[2] 高密度化によりリサイクルが経済的に実現可能になります。.

プラスチックフィルム

食料品袋、ストレッチラップ、農業用カバーなどに使用されているPEフィルムやPPフィルムはリサイクル可能ですが、問題があります。破れたフィルムは飛散し、静電気を発生させ、押出機ホッパー内でブリッジを形成します。従来の乾燥機では、洗浄後に20~30%の水分が残留し、蒸気による空隙やペレットの劣化を引き起こします。.[3]

アグロメレーターと呼ばれる特殊な緻密化装置がフィルムを細断し、摩擦熱を利用して表面を部分的に溶融します。材料は均一な顆粒に融合し、ペレット化押出機に安定的に供給できるほどの密度になります。 プラスチックフィルム圧搾機 圧縮前の脱水工程を処理し、水分を1-5%まで低減します。.

2つのコアテクノロジー

冷間圧縮

油圧式またはスクリュー駆動式のラムは、外部からの熱を加えることなく、フォーム内の気泡を極めて高い圧力で圧縮します。出力は連続した「丸太」または長方形のブロックで、パレット上に積み重ねられます。EPSおよびXPSの圧縮比は50:1に達します。.[4]

冷間圧縮はポリマー鎖を保存します。過熱は分子構造を破壊し、リサイクル樹脂の価値を低下させる可能性があります。これらのシステムは、包装材や製造廃棄物から得られる均一な密度のフォームに最適です。.

ホットメルト緻密化

これらの装置は、制御された熱を加えて発泡材料を完全に溶融します。溶融したプラスチックはダイから押し出され、体積比90:1のブロック状に成形されます。このプロセスは、冷間成形には密度のばらつきが大きすぎる可能性のあるEPS、EPE、EPPフォームに有効です。.[5]

ホットメルトデンシファイアはより高密度な製品を生産しますが、消費エネルギーは多くなります。最適な選択肢は、材料の種類、処理能力のニーズ、そして最終市場の要件によって異なります。.

映画用集積装置

フィルム凝集装置は、破砕、摩擦加熱、冷却を1回の工程で行います。ナイフブレードは、熱可塑性フィルムを融点まで軟化させるのに十分な熱を発生させます。水冷または空冷により、材料は押出機への供給に適したサイズの顆粒に固化されます。.

このプロセスにより、かさ密度は30~50 kg/m³から400~600 kg/m³に増加します。目標サイズに達するまで、粒子は循環されます。これにより、均一な原料が安定して流れ、ルーズフィルムによくあるブリッジングの問題を解消します。.[6]

なぜ高密度化するのか?

廃棄コストの削減

50:1の圧縮率を実現する圧縮機は、50台分の発泡スチロールを1台分のブロックに圧縮します。埋立処分費用は1トンあたり$80~120ドルなので、削減効果はすぐに現れます。1日あたり500kgのEPSスクラップを排出する中規模メーカーは、処分費用の削減だけで12~18ヶ月以内に設備投資を回収できます。.

収益を生み出す

リサイクルされたEPSブロックは、額縁、建築資材、食品以外の包装材への再利用のためにペレット化するリサイクル業者に、1ポンドあたり$0.10~0.30ドルで販売されます。フィルム凝集体は、ポリマーの種類と汚染レベルに応じて、1ポンドあたり$0.15~0.40ドルで販売されます。これまで廃棄コストとなっていた材料が、収益源となります。.

持続可能性の目標を達成する

EPSフィルムとPEフィルムは500年以上も環境中に残留します。これらの材料をリサイクルすることで、石油由来のポリマーが埋立地や水路に流入するのを防ぐことができます。高密度化は、回収・リサイクルプログラムを経済的に実現可能にする実用的なステップです。.

製造業の安定化

生産スクラップを工場内でリサイクルすることで、原材料の購入と廃棄物処理を削減できます。フィルムメーカーでは、端材や不良品をアグロメレーターに通して押出機に戻すことで、材料コストを5~15%削減できます。. 乾燥システム この閉ループプロセスのために、洗浄された使用済みフィルムを準備します。.

適切なシステムの選択

材料に合わせて機械の種類を選択してください。EPS包装材は冷間圧縮成形に適しています。混合密度フォームにはホットメルト成形が必要な場合があります。プラスチックフィルムには、ポリマーの種類に適したダイ構成の凝集装置が必要です。.

処理能力は重要です。処理能力は、小規模な小売店では50kg/h、大規模なリサイクル施設では1,000kg/h以上と幅広くなっています。機械の容量が小さすぎるとボトルネックになり、大きすぎると使用していない容量に対して費用が発生します。.

最終市場を考慮してください。圧縮材を販売する予定の場合は、購入者のブロックサイズ、密度、汚染限度に関する仕様を確認してください。再生業者の中には、冷間圧縮された丸太を好む業者もいれば、ホットメルトブロックを好む業者もいます。市場の需要に合わせて生産量を調整しましょう。.

設置要件は様々です。小型ユニットでは単相電源と最小限の設置面積が必要です。大型システムでは三相電源、ホットメルトユニット用の換気装置、材料搬送コンベアが必要になる場合があります。.

利益を上げる

ベースラインを計算しましょう:月間廃棄物処理量(トン)× トンあたりの処分費用=月間廃棄物支出。これに保管と処理の人件費を加えます。これが現在のコストです。.

設備コストと運用コスト(電力、メンテナンス、人件費)を比較してください。高密度化材料の販売による収益も考慮してください。ほとんどの事業では2~3年以内にROIがプラスになりますが、廃棄コストが高い場合や材料の量が多い場合は、それよりも早くROIがプラスになります。.

米国の一部の州では、機器のリサイクルに対して税額控除を提供しています。プロジェクトの経済性向上に役立つ優遇措置については、お住まいの州の環境局にお問い合わせください。.

最終的な考察

デンシファイアは、リサイクル可能だが取り扱いが困難な低密度プラスチック廃棄物という特定の問題に対処します。この技術は成熟しており、実績があり、一定量の廃棄物を生成する事業において費用対効果に優れています。.

魔法のような効果は期待しないでください。汚染物質は依然として分別が必要です。混合ポリマーは依然としてリサイクルにおいて問題を引き起こします。密度向上剤は良質な物質を扱いやすくしますが、不良物質を修復するものではありません。.

包装材を多く扱う企業、発泡スチロールメーカー、フィルムリサイクル業者にとって、高密度化設備は廃棄コストの削減だけでも投資回収できる場合が多いです。さらに、材料販売による収益と環境へのメリットも加えると、そのメリットはさらに強固なものになります。.

廃棄物の量、処分コスト、利用可能な床面積を評価してください。機器サプライヤーに処理能力データと材料サンプルを依頼してください。多くのメーカーは、購入前に特定の材料での性能を検証するための試用処理を提供しています。.