Mesin penghancur dan pencacah memiliki peran yang berbeda dalam operasi daur ulang plastik, dan pemilihan peralatan yang tepat secara langsung memengaruhi efisiensi pemrosesan, kualitas hasil, dan pengembalian investasi. Meskipun kedua mesin tersebut mengurangi ukuran material, keduanya berbeda secara mendasar dalam prinsip pengoperasian, karakteristik hasil, dan posisi dalam alur kerja daur ulang.

Apa Itu Mesin Penghancur Plastik?

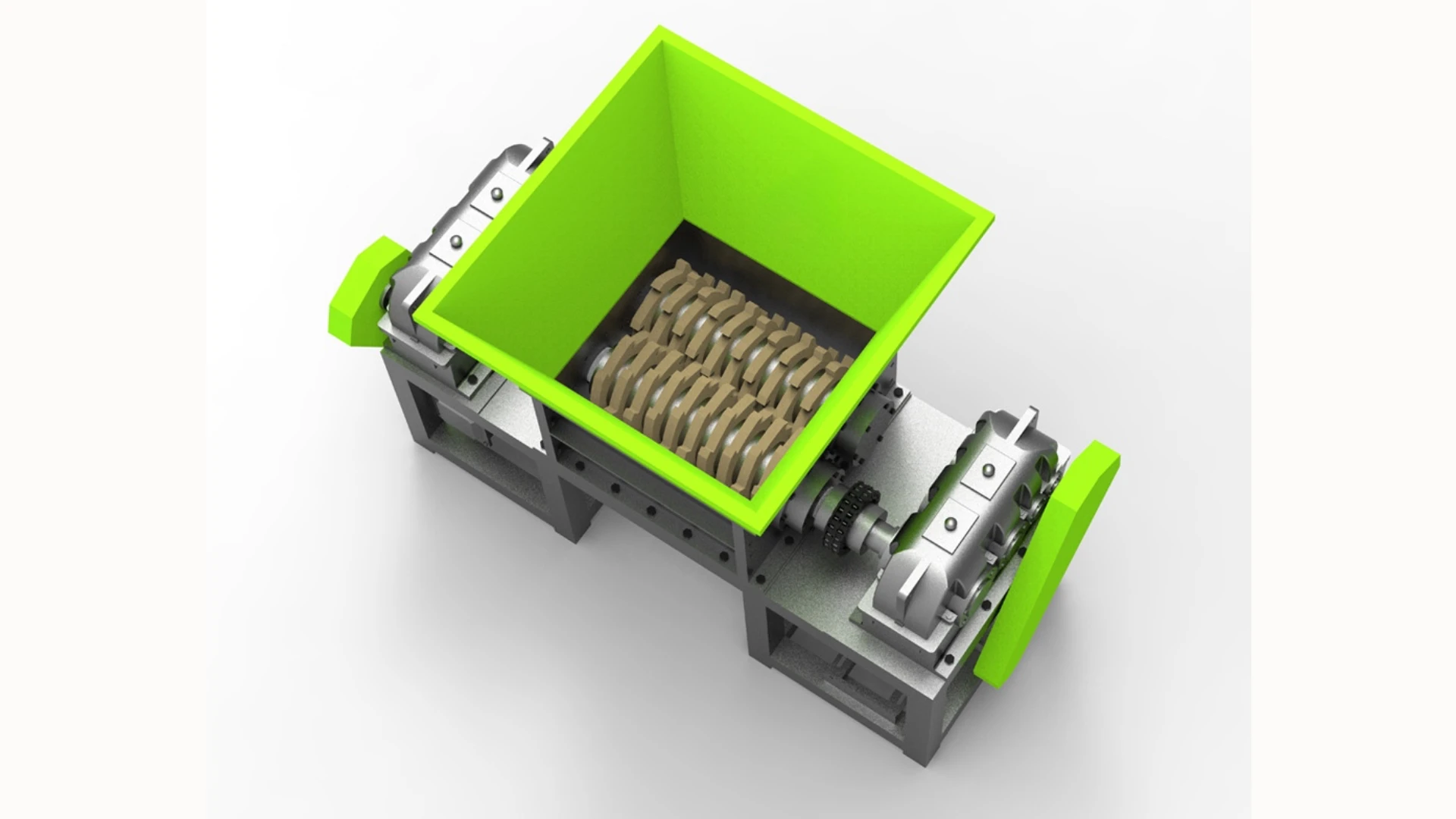

Mesin penghancur plastik melakukan pengurangan ukuran utama pada material besar dan tebal melalui aksi pemotongan kecepatan rendah dan torsi tinggi. Mesin-mesin ini menangani limbah yang belum diproses—termasuk film plastik yang dibundel, pipa HDPE berdiameter besar, drum plastik, dan sisa-sisa manufaktur—yang dapat menyebabkan kemacetan atau kerusakan pada peralatan lain.[1]

Mesin penghancur menghasilkan potongan-potongan tidak beraturan yang biasanya berukuran antara 20 mm hingga 200 mm, tergantung pada ukuran saringan dan jenis material.[2] Proses pengurangan ukuran kasar ini mempersiapkan bahan untuk pencucian, penyortiran, atau pengurangan ukuran lebih lanjut.

Konfigurasi penghancur kertas yang umum meliputi:

- Mesin penghancur poros tunggalFitur ini memiliki satu poros berputar dengan pisau yang memotong terhadap alas tetap, ideal untuk ukuran keluaran yang terkontrol.

- Mesin penghancur poros ganda: Menggunakan dua poros yang berputar berlawanan arah yang memotong material di antara bilah yang saling mengunci, cocok untuk limbah yang keras atau besar.

- Penghancur empat porosMemberikan hasil terbaik di antara berbagai jenis mesin penghancur melalui beberapa tahap pemotongan.

Fasilitas pengolahan umumnya menggunakan penghancur poros ganda untuk aplikasi tugas berat yang melibatkan aliran limbah campuran, ban, dan plastik yang terkontaminasi logam.

Apa Itu Penghancur Plastik?

Mesin penghancur plastik—yang juga disebut granulator di banyak pasar—melakukan pengurangan ukuran sekunder untuk menciptakan partikel seragam yang biasanya berukuran di bawah 20 mm. Mesin-mesin ini beroperasi dengan kecepatan lebih tinggi daripada mesin penghancur biasa, menggunakan bilah berputar yang membenturkan material ke pisau stasioner dan memaksanya melewati saringan berlubang.[3]

Mesin penghancur menghasilkan ukuran serpihan atau butiran yang konsisten yang dibutuhkan untuk sistem pencucian, ekstruder peletisasi, dan aplikasi yang sensitif terhadap kualitas. Ukuran keluaran yang tepat, yang dikendalikan oleh saringan yang dapat diganti mulai dari 8 mm hingga 100 mm, membuat material yang dihancurkan siap untuk diproses ulang secara langsung atau dijual sebagai bahan baku daur ulang.

Modern penghancur plastik Menggabungkan fitur-fitur seperti akses ruang dengan bantuan hidrolik, penutup kedap suara, dan mata pisau baja perkakas D2 tahan aus untuk memaksimalkan waktu operasional dan meminimalkan kebisingan.

Perbedaan Utama Antara Penghancur dan Penghancur

Kecepatan dan Torsi Operasional

Mesin penghancur beroperasi pada kecepatan 50–100 RPM dengan torsi tinggi untuk merobek wadah berdinding tebal, film yang kusut, dan material yang terkontaminasi. Mesin penghancur beroperasi pada kecepatan 300–600 RPM, mengandalkan kecepatan bilah dan gaya tumbukan daripada torsi murni.[4]

Ukuran dan Keseragaman Hasil Keluaran

Mesin penghancur menghasilkan potongan, bongkahan, atau bagian tidak beraturan dengan ukuran yang sesuai untuk pengurangan volume dan penanganan. Mesin penghancur menghasilkan serpihan atau pelet seragam yang memenuhi spesifikasi untuk peralatan pemrosesan selanjutnya.

Toleransi Material

Mesin penghancur (shredder) menangani kontaminasi dengan lebih baik—label, tutup, sisa isi, dan bahkan pengencang logam kecil dapat melewati mesin dengan risiko kerusakan minimal. Mesin penghancur (crusher) membutuhkan bahan baku yang lebih bersih untuk menjaga masa pakai pisau dan mencegah penyumbatan saringan.

Posisi dalam Jalur Daur Ulang

Mesin penghancur berfungsi sebagai langkah pertama dalam sebagian besar alur kerja daur ulang, memecah limbah yang terkumpul menjadi bagian-bagian yang mudah dikelola. Mesin penghancur biasanya mengikuti mesin penghancur (atau memproses barang bekas bersih yang telah dipilah sebelumnya) untuk mencapai ukuran partikel akhir.

Kebisingan dan Debu yang Dihasilkan

Mesin penghancur menghasilkan tingkat kebisingan sedang (75–85 dB) dan menghasilkan lebih sedikit debu di udara karena kecepatan pemotongan yang lebih lambat. Mesin penghancur menghasilkan lebih banyak kebisingan (85–95 dB tanpa penutup) dan debu yang lebih halus sehingga memerlukan sistem ekstraksi.[5]

Cara Memilih Peralatan yang Tepat untuk Operasi Anda

Evaluasi Materi Masukan Anda

Evaluasilah bentuk, ukuran, dan kondisi aliran limbah Anda saat ini:

- Bahan-bahan berukuran besar, berat, atau terkontaminasi. (drum, palet, film yang dipadatkan) memerlukan mesin penghancur terlebih dahulu

- Pembersihan limbah produksi (bagian yang tidak terpakai, bagian yang ditolak, potongan sisa) dapat langsung masuk ke mesin penghancur.

- Limbah campuran atau bervariasi manfaat dari sistem dua tahap

Tentukan Persyaratan Output Anda

Tentukan ukuran yang Anda butuhkan berdasarkan proses hilir:

- Garis pencucian dan pemisahan berdasarkan kepadatan biasanya membutuhkan serpihan berukuran 10–30 mm dari mesin penghancur.

- Pembuatan pelet langsung dapat menerima material yang telah dicacah berukuran 20–50 mm

- Pengurangan volume untuk transportasi hanya perlu diparut kasar hingga ukuran 50–100 mm

Pertimbangkan Kapasitas dan Daya Laju Produksi

Sesuaikan kapasitas peralatan dengan volume pemrosesan Anda. Fasilitas yang menangani 500 kg/jam plastik kaku membutuhkan spesifikasi yang berbeda dibandingkan dengan fasilitas yang memproses 3.000 kg/jam limbah industri campuran. Tinjau kembali. mesin penghancur plastik industri dengan kapasitas mulai dari 600 kg/jam hingga 8.000 kg/jam untuk berbagai skala operasional.

Evaluasi Biaya Operasional

Pertimbangkan konsumsi daya, frekuensi penggantian mata pisau, persyaratan perawatan, dan ketersediaan suku cadang. Mesin penghancur (shredder) mengkonsumsi daya 18,5–90 kW tergantung pada model dan material, sedangkan mesin penghancur (crusher) biasanya menggunakan daya 22–110 kW untuk rentang kapasitas pengolahan yang sebanding.

Aplikasi Praktis dalam Operasi Daur Ulang

Mesin penghancur kertas unggul dalam hal:

- Pra-pengolahan limbah pasca-konsumsi dengan kontaminasi campuran

- Membongkar produk berongga besar (botol, wadah, tangki)

- Penanganan material berserat (tekstil, karpet, tali)

- Pengolahan material komposit (ban, elektronik, kemasan multi-lapisan)

Mesin penghancur unggul dalam hal:

- Membuat serpihan seragam dari bahan yang sudah diparut atau disortir sebelumnya.

- Memproses limbah produksi bersih di samping mesin cetak.

- Memenuhi spesifikasi ukuran yang ketat untuk aplikasi yang sangat bergantung pada kualitas.

- Menggiling ulang komponen yang ditolak untuk digunakan kembali secara langsung dalam proses manufaktur.

Banyak pabrik daur ulang memasang kedua jenis peralatan tersebut secara seri: mesin penghancur menangani limbah yang masuk, dan mesin penghancur menghasilkan serpihan jadi yang siap untuk dicuci dan dipelletisasi. Pendekatan dua tahap ini mengoptimalkan efisiensi pemrosesan dan kualitas produk akhir.

Pertanyaan yang Sering Diajukan

Bisakah mesin penghancur menggantikan mesin pencacah dalam jalur daur ulang saya?

Hanya jika bahan masukan Anda sudah berukuran tepat dan relatif bersih. Mesin penghancur tidak dapat memproses barang-barang besar, bentuk yang besar, atau limbah yang sangat terkontaminasi dengan aman tanpa risiko kerusakan atau waktu henti yang berlebihan.

Seberapa banyak perawatan yang dibutuhkan mesin-mesin ini?

Mesin penghancur (shredder) memerlukan inspeksi mata pisau setiap 200–400 jam operasi dan penggantian mata pisau secara keseluruhan setiap 1.000–2.000 jam, tergantung pada tingkat abrasivitas material. Mesin penghancur (crusher) memerlukan rotasi mata pisau yang lebih sering (setiap 100–200 jam) karena kecepatannya yang lebih tinggi, tetapi menawarkan sistem penggantian mata pisau cepat untuk meminimalkan waktu henti.

Bahan apa saja yang tidak dapat diproses oleh peralatan standar?

Hindari penghancuran atau pencacahan material dengan kandungan logam tinggi, penguatan serat kaca, atau senyawa terklorinasi tanpa metalurgi pisau dan langkah-langkah keselamatan khusus. Konsultasikan dengan produsen peralatan tentang konfigurasi khusus untuk material yang sulit.

Haruskah saya membeli peralatan pemrosesan sampah baru atau bekas?

Peralatan baru menawarkan cakupan garansi, fitur keselamatan terkini, dan efisiensi energi yang optimal. Mesin bekas berkualitas dari sumber terpercaya menawarkan biaya awal yang lebih rendah tetapi mungkin memiliki ketersediaan suku cadang yang terbatas dan biaya operasional yang lebih tinggi. Evaluasilah total biaya kepemilikan selama lima tahun, bukan hanya harga pembelian saja.

Kesimpulan

Memahami perbedaan fungsional antara mesin penghancur (shredder) dan mesin pencacah (crusher) memungkinkan manajer pabrik dan pemilik bisnis untuk mengkonfigurasi sistem daur ulang yang sesuai dengan jenis material, volume pemrosesan, dan persyaratan kualitas spesifik mereka. Mesin penghancur menangani penguraian awal yang berat dari berbagai aliran limbah, sementara mesin pencacah menghasilkan ukuran partikel seragam yang dibutuhkan untuk pemrosesan hilir yang efisien.

Dengan menilai secara cermat bahan masukan, spesifikasi keluaran, dan kendala operasional, Anda dapat memilih peralatan yang mengoptimalkan investasi modal dan biaya pemrosesan jangka panjang. Jika ukurannya tepat dan dikonfigurasi dengan benar, baik mesin penghancur maupun mesin pencacah berkontribusi pada operasi daur ulang plastik yang efisien dan menguntungkan, yang mendukung keberlanjutan lingkungan sekaligus memenuhi standar kualitas yang ketat.