Das Recycling und die Verarbeitung von PVC (Polyvinylchlorid) sind entscheidend für Nachhaltigkeit und Wirtschaftlichkeit. Beim Abbau von PVC-Abfällen stehen Sie jedoch vor einer wichtigen Entscheidung: PVC-Schleifen oder PVC-Zerkleinerung? Diese scheinbar einfache Entscheidung kann erhebliche Auswirkungen auf die Qualität Ihres Endprodukts, Ihre betriebliche Effizienz und Ihre Gesamtrentabilität haben. Dieser Artikel befasst sich eingehend mit den Unterschieden zwischen diesen beiden Methoden und hilft Ihnen, die am besten Wahl für Ihr Spezifische Anforderungen an die PVC-Verarbeitung. Unabhängig davon, ob Sie mit starren PVC-Rohren, flexiblen PVC-Folien oder PVC-Abfällen aus dem Verbraucherbereich arbeiten, ist es wichtig, diese Unterschiede zu verstehen.

Die wichtigsten Unterschiede verstehen: Partikelgröße und Anwendung

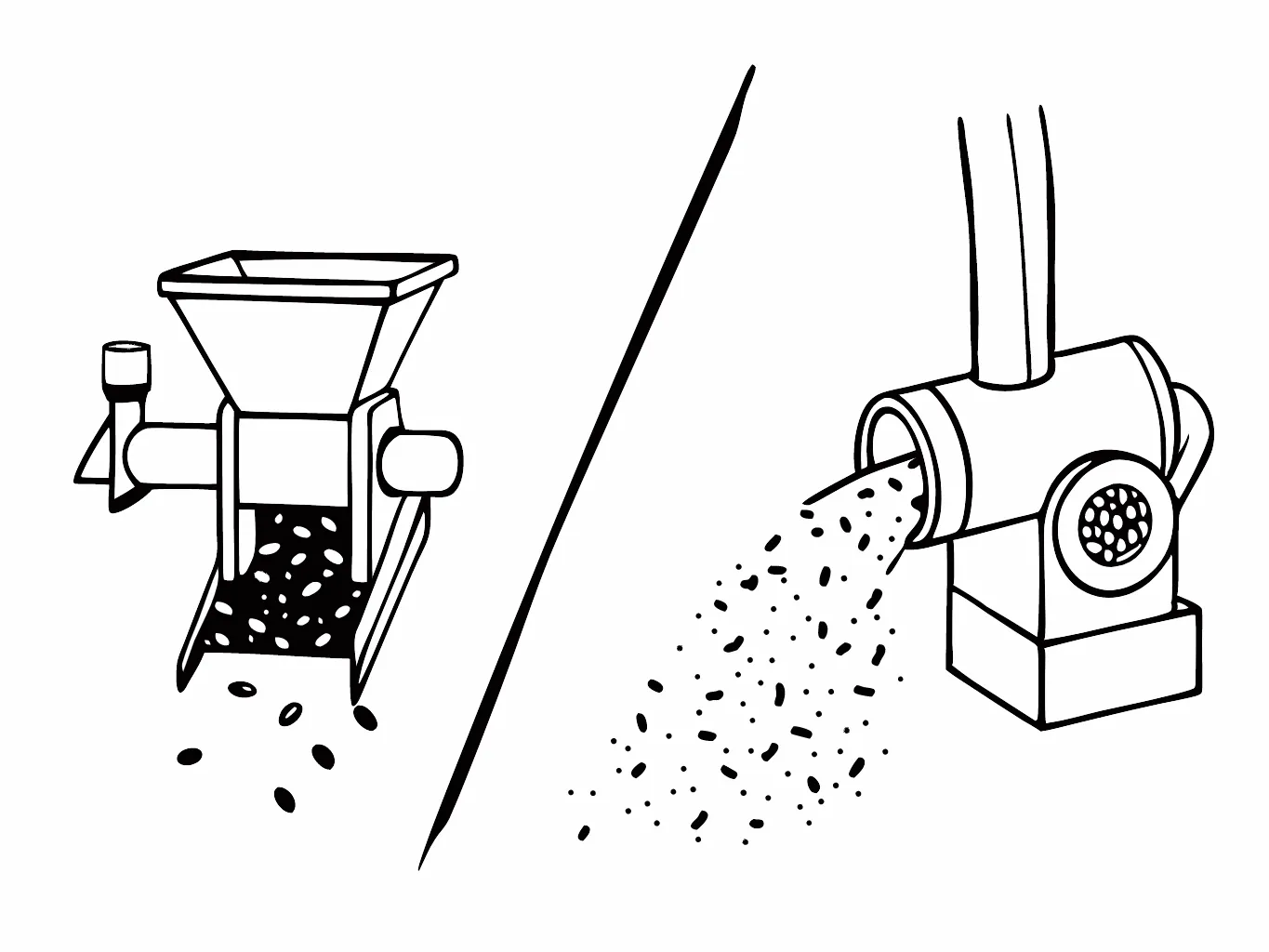

Der grundlegende Unterschied liegt in der Ausgabe.

- Zerkleinern: Durch das Zerkleinern wird vor allem die Größe von PVC-Abfällen in größere, unregelmäßige Stücke. Betrachten Sie es als den ersten Schritt im Zerkleinerungsprozess. Es ist, als würde man einen großen Stein in kleinere Stücke zerlegen.

- Schleifen: Durch das Mahlen wird der Prozess weitergeführt und das PVC in eine viel feinere, gleichmäßigere Pulver oder granulierenDies ist vergleichbar mit der Umwandlung dieser kleineren Steine in Sand oder feinen Kies.

Dieser Unterschied in der Partikelgröße bestimmt die geeigneten Anwendungen für jede Methode.

PVC-Zerkleinerung: Der erste Zusammenbruch

Was es ist: Beim Zerkleinern von PVC kommen Hochleistungsmaschinen zum Einsatz, oft Backenbrecher, Prallbrecher oder Kegelbrecher, die durch Druckkraft große PVC-Stücke zerkleinern.

Am besten geeignet für:

- Vorverarbeitung: Zerkleinern ist fast immer die Erste Schritt im PVC-Recycling, insbesondere für sperrige Gegenstände wie Rohre, Profile und Fensterrahmen.

- Handhabung von großen, starren PVC-Größen: Brecher sind für die Verarbeitung zäher, dicker Materialien ausgelegt, die eine Mühle überfordern würden.

- Reduzierung des Transportvolumens: Zerkleinertes PVC benötigt deutlich weniger Platz als ganze Stücke, was den Transport wirtschaftlicher macht.

- Material für die Weiterverarbeitung vorbereiten: Zerkleinertes PVC ist das ideale Ausgangsmaterial für die anschließende Vermahlung.

Einschränkungen:

- Ungleichmäßige Partikelgröße: Das resultierende Material weist in Größe und Form keine einheitliche Konsistenz auf.

- Für viele Anwendungen nicht zur direkten Verwendung geeignet: Die großen, unregelmäßigen Brocken sind in der Fertigung nur selten ohne weitere Verarbeitung verwertbar.

- Kontaminationspotenzial: Wenn das PVC vor dem Zerkleinern nicht richtig gereinigt wird, können sich Verunreinigungen im Material festsetzen.

PVC-Schleifen: Erreichen einer feinen Granulierung

Was es ist: Beim PVC-Mahlen werden spezielle Mühlen, oft Messermühlen, Hammermühlen oder Pulverisierer, eingesetzt, um zerkleinertes PVC in ein feines, gleichmäßiges Pulver oder Granulat zu zerkleinern.

Am besten geeignet für:

- Herstellung von verwertbarem PVC-Mahlgut: Das primäre Ziel des Mahlens besteht darin, ein Material zu erzeugen, das direkt wieder in den Herstellungsprozess eingeführt werden kann.

- Erreichen spezifischer Partikelgrößenanforderungen: Mühlen können so eingestellt werden, dass sie je nach Anwendungsbedarf unterschiedliche Partikelgrößen erzeugen (z. B. feines Pulver für die Extrusion, gröberes Granulat für den Spritzguss).

- Verbesserung der Materialhomogenität: Durch das Mahlen wird eine gleichmäßige Partikelgrößenverteilung gewährleistet, die für eine gleichbleibende Produktqualität entscheidend ist.

- Hochwertiges Material produzieren: Das schöne Ergebnis kann verkauft oder wiederverwendet werden.

Einschränkungen:

- Benötigt vorzerkleinertes Material: Große, sperrige PVC-Stücke können mit Schleifmaschinen normalerweise nicht bearbeitet werden.

- Höherer Energieverbrauch: Das Mahlen erfordert im Allgemeinen mehr Energie als das Zerkleinern.

- Möglicher Hitzestau: Durch die Reibung beim Schleifen kann Wärme entstehen, die bei unsachgemäßer Handhabung (häufig werden Kühlsysteme verwendet) das PVC beschädigen kann.

- Wartungsanforderungen: Schleifklingen oder -hämmer müssen regelmäßig geschärft oder ausgetauscht werden.

Den richtigen Prozess auswählen: Eine Schritt-für-Schritt-Anleitung

Hier ist ein praktischer Leitfaden, der Ihnen bei der Entscheidung hilft:

- Bewerten Sie Ihren PVC-Abfall: Welche Art von PVC verarbeiten Sie (hart, weich, gemischt)? Welche Größe und Form hat es? Welche Verunreinigungen gibt es?

- Definieren Sie Ihre Endproduktanforderungen: Welche Partikelgröße und Qualität benötigen Sie? Soll das verarbeitete PVC intern verwendet oder verkauft werden?

- Berücksichtigen Sie Ihr Budget und Ihre Kapazität: Wie hoch ist Ihr Budget für Ausrüstung und Betriebskosten? Welche PVC-Menge müssen Sie verarbeiten?

- Priorisieren Sie die Vorverarbeitung: Wenn Sie mit großem, starrem PVC arbeiten, ist ein Zerkleinern fast immer notwendig.

- Konzentrieren Sie sich auf das Mahlen für das Endprodukt: Wenn Sie ein feines, gleichmäßiges PVC-Mahlgut benötigen, ist das Mahlen unerlässlich.

- Denken Sie an die Integration: Die effizientesten PVC-Verarbeitungssysteme kombinieren häufig Zerkleinern und Mahlen in einem sequentiellen Prozess.

- Tests durchführen: Es wird dringend empfohlen, Proben des PVC-Abfalls an spezialisierte Unternehmen zu senden.

Wichtige Überlegungen für beide Prozesse

- Staubkontrolle: Sowohl beim Zerkleinern als auch beim Mahlen können erhebliche Mengen PVC-Staub entstehen, der ein Gesundheits- und Sicherheitsrisiko darstellt. Effektive Staubabsaugungssysteme sind essentiell.

- Metalltrennung: PVC-Abfälle enthalten oft Metallverunreinigungen (z. B. Schrauben, Befestigungselemente). Magnetabscheider sollten verwendet werden vor Zerkleinern und Mahlen, um Schäden an der Ausrüstung zu vermeiden und die Reinheit des Endprodukts sicherzustellen.

- Materialhandhabung: Effiziente Materialhandhabungssysteme (z. B. Förderbänder, Zuführungen) sind für die Optimierung des Durchsatzes und die Minimierung manueller Arbeit von entscheidender Bedeutung.

- Wartung: Regelmäßige Wartung, einschließlich Schmierung, Schärfen/Austauschen der Klingen und Inspektion, ist für die Langlebigkeit und Leistung von Brechern und Mühlen von entscheidender Bedeutung.

Die Zukunft des PVC-Recyclings: Fortschrittliche Technologien

Während Zerkleinern und Mahlen nach wie vor den Kern der PVC-Zerkleinerung bilden, werden ständig Fortschritte erzielt. Dazu gehören:

- Kryogenes Mahlen: Durch die Verwendung von flüssigem Stickstoff wird das PVC auf extrem niedrige Temperaturen abgekühlt. Dadurch wird es spröde und lässt sich leichter zu einem sehr feinen Pulver mahlen. Dies minimiert den Wärmeabbau.

- Fortschrittliche Sortiertechnologien: Durch den Einsatz von Sensoren und anderen Technologien können unterschiedliche PVC-Arten automatisch sortiert und Verunreinigungen präziser entfernt werden.

- Chemisches Recycling: Zerlegung von PVC in seine chemischen Bestandteile, die dann zur Herstellung von neuem PVC oder anderen Produkten verwendet werden können. (Dies ist ein längerfristiger Trend, aber es ist wichtig, ihn zu erwähnen.)

Abschluss:

Die Entscheidung zwischen PVC-Mahlen und Zerkleinern ist kein Entweder-oder-Vorschlag. Es geht darum, die Rolle jedes Prozesses bei der Erreichung Ihrer spezifischen Ziele. Für die meisten PVC-Recycling- und Verarbeitungsbetriebe Kombination Zerkleinern und Mahlen, zusammen mit fachgerechter Materialhandhabung und Staubkontrolle, ist der effektivste Ansatz. Indem Sie Ihre Bedürfnisse sorgfältig abwägen und in die richtige Ausrüstung investieren, maximieren Sie den Wert Ihrer PVC-Abfälle und tragen zu einer nachhaltigeren Zukunft bei.

Möchten Sie Ihre PVC-Verarbeitung optimieren? Kontaktieren Sie uns noch heute für eine kostenlose Beratung und finden Sie gemeinsam mit uns die perfekte Zerkleinerungs- und Mahllösung für Ihr Unternehmen!