Auf dem heutigen wettbewerbsintensiven und umweltbewussten Markt entdecken Kunststoffhersteller zunehmend eine wirkungsvolle Strategie zur Steigerung ihres Gewinns und zur Förderung der Nachhaltigkeit: das betriebsinterne Recycling von Kunststoffabfällen. Bei diesem auch als Post-Industrial-Recycling (PIR) bezeichneten Verfahren werden die bei der Produktion anfallenden Kunststoffabfälle direkt in derselben Anlage zurückgewonnen und wiederaufbereitet. Indem sie das Recycling unter ihrem eigenen Dach organisieren, verwandeln Unternehmen Abfall in eine wertvolle Ressource, steigern die Effizienz und ebnen den Weg für eine grünere Zukunft.

Was genau ist betriebsinternes Recycling von Kunststoffabfällen?

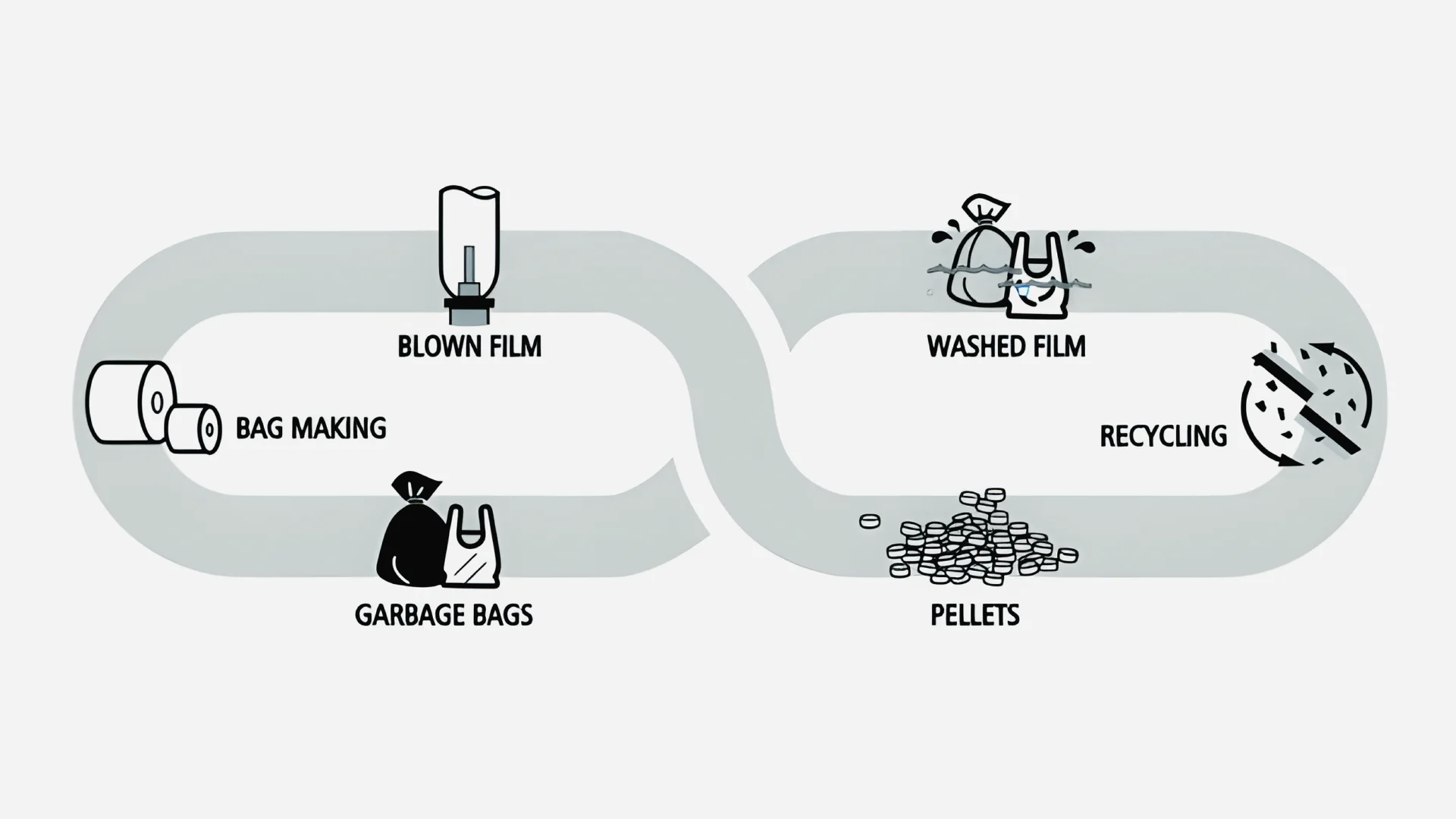

Im Kern geht es beim Inhouse-Recycling um die sofortige Rückgewinnung und Wiederverwendung von Kunststoffabfällen, die während des Herstellungsprozesses entstehen. Zu diesem „sauberen Abfall“ zählen Verschnitt und Beschnittreste sowie fehlerhafte Produkte und Anfahrmaterialien. Anstatt weggeworfen oder an externe Recyclingunternehmen verkauft zu werden, wird dieser Kunststoff vor Ort verarbeitet und erneut in die Produktionslinie eingeführt, wodurch ein geschlossenes Kreislaufsystem entsteht, das sowohl effizient als auch wirtschaftlich ist.

Eine Fundgrube an recycelbaren Materialien

Eine Vielzahl postindustrieller Kunststoffe kann durch betriebsinternes Recycling wiederverwertet werden. Zu den gängigsten Materialien gehören:

- PE (Polyethylen)-Folien und -Beutel: Für das Recycling eignen sich vor allem Reste aus der Produktion von Hemdchentaschen sowie bedruckte und unbedruckte HDPE/LDPE-Folienreste.

- Nebenprodukte der Produktion: Diese Kategorie umfasst ein breites Spektrum an Materialien wie Zugbänder, Gewebe aus der Bastproduktion und Abfälle aus Blasform- und Spritzgussverfahren.

- Defekte und überschüssige Materialien: Statt Verlust zu verursachen, können Fehlprodukte und überschüssige Materialien problemlos wieder zu hochwertigen Pellets verarbeitet werden.

Warum jeder Kunststoffhersteller über Inhouse-Recycling nachdenken sollte

Die Gründe für die Einführung eines eigenen Recyclingprogramms sind überzeugend. Angesichts steigender Polymerpreise weltweit und der zunehmenden Bedeutung der Ressourcenschonung verschaffen sich Hersteller, die dieses Verfahren anwenden, einen erheblichen Wettbewerbsvorteil. Die Möglichkeit, mehr recycelte Materialien zu verwenden, senkt nicht nur die Produktionskosten, sondern reduziert auch nachweislich den CO2-Fußabdruck eines Unternehmens und entspricht damit sowohl dem regulatorischen Druck als auch den Erwartungen der Verbraucher.

Die greifbaren Vorteile des Recyclings nach Hause

1. Kosten senken und Zeitpläne beschleunigen

Die Auslagerung des Recyclings an Dritte bringt zahlreiche logistische Hürden und Kosten mit sich. Hersteller müssen Abfälle sortieren, lagern und transportieren und anschließend für den Recyclingservice selbst sowie oft auch für den Rücktransport der Recyclingpellets bezahlen. Inhouse-Recycling umgeht diese Komplexität elegant. Durch den Wegfall von Transport- und Servicegebühren erzielen Unternehmen sofortige Kosteneinsparungen. Darüber hinaus minimiert die Möglichkeit des On-Demand-Recyclings den Lagerbedarf und ermöglicht eine optimierte und flexiblere Produktionsplanung.

2. Setzen Sie sich für die Kreislaufwirtschaft ein

Durch die Umwandlung von Abfällen in wertvolle Rohstoffe ist das betriebsinterne Recycling ein Eckpfeiler der Kreislaufwirtschaft. Dieser Ansatz reduziert die Abhängigkeit von Neuharzen, spart Energie und senkt die Treibhausgasemissionen. Für Hersteller in Märkten mit strengen Vorschriften für Recyclinganteile, wie beispielsweise in Europa und den USA, ist die Produktion eigener postindustrieller Recyclingmaterialien der effizienteste und kostengünstigste Weg zur Einhaltung der Vorschriften.

3. Erlangen Sie beispiellose Kontrolle über die Materialqualität

Die Qualität und Konsistenz der recycelten Materialien sind für die Herstellung hochwertiger Endprodukte von größter Bedeutung. Bei internem Recycling haben die Hersteller ein tiefes Verständnis für den Abfallstrom. Sie kennen die genaue Zusammensetzung und Eigenschaften des wiederaufbereiteten Kunststoffs. Dieses Wissen ermöglicht die Herstellung von wiederverwendbaren 100%-Pellets mit gleichbleibenden Eigenschaften und stellt sicher, dass die Endprodukte strenge Qualitätsstandards erfüllen. Dieses Maß an Kontrolle ist bei externen Recyclinglieferanten schlichtweg nicht erreichbar.

4. Neue Einnahmequellen erschließen und die Rentabilität steigern

In Zeiten schwankender Rohstoffkosten ist recyceltes Kunststoffharz zu einem immer wertvolleren Gut geworden. Selbst wenn ein Hersteller nicht alle produzierten Pellets verbraucht, kann der Überschuss auf dem freien Markt verkauft werden. So werden die einstigen Entsorgungskosten zu einer neuen Einnahmequelle. Die steigende gesetzliche und industrielle Nachfrage nach recycelten Materialien schafft einen aufnahmebereiten Markt für diese hochwertigen Pellets aus der Postindustrie. Diese Materialien sind für eine breite Palette von Anwendungen gefragt, darunter Spritzguss, Extrusion und Blasformen, und werden zur Herstellung von Konsumgütern wie Waschmittelflaschen und Spielzeugen bis hin zu Industrieprodukten wie Rohren, Möbeln und Baumaterialien verwendet.

Durch die Einführung des betriebsinternen Recyclings von Kunststoffabfällen können sich Hersteller als Vorreiter in einer sich rasant entwickelnden Branche positionieren und ein Engagement für Nachhaltigkeit demonstrieren, das bei Kunden und Stakeholdern gleichermaßen Anklang findet. Gleichzeitig stärken sie ihre finanzielle Leistungsfähigkeit. Diese strategische Entscheidung ist nicht nur gut für den Planeten, sondern auch für das Geschäft.