In der heutigen, zunehmend umweltbewussten Industrie ist eine effektive Abwasserbehandlung nicht nur eine gesetzliche Anforderung, sondern ein Eckpfeiler nachhaltigen Wirtschaftens. Für Unternehmen der Recyclingbranche, insbesondere für die Kunststoffverarbeitung, ist ein effizientes Wasserqualitätsmanagement von größter Bedeutung. Eine der robustesten und am weitesten verbreiteten Technologien hierfür ist die Druckentspannungsflotation (DAF). Dieser Artikel befasst sich mit den Feinheiten der DAF, erklärt ihr Funktionsprinzip und hebt ihre Bedeutung für industrielle Anwendungen hervor, einschließlich der entscheidenden Rolle von Geräte zur Druckentspannungsflotation in modernen Recyclingprozessen.

Bei Energycle: Plastic Machinery verstehen wir die Herausforderungen, vor denen Käufer und Ingenieure industrieller Recyclinganlagen stehen. Dieser Leitfaden vermittelt Ihnen ein umfassendes und klares Verständnis der DAF-Technologie und ermöglicht Ihnen so fundierte Entscheidungen für Ihr Abwassermanagement.

Was genau ist Druckentspannungsflotation?

Druckentspannungsflotation (DAF) ist ein Wasseraufbereitungsverfahren, das Abwässer (oder andere Wässer) durch die Entfernung von Schwebstoffen wie Ölen, Fetten, Feststoffen und Flocken klärt. Das Grundprinzip besteht darin, mikroskopisch kleine Luftbläschen in das Abwasser einzubringen. Diese Bläschen haften an den Schwebstoffen, verringern deren Gesamtdichte und lassen sie an die Oberfläche steigen. Diese konzentrierte Schadstoffschicht, auch „Schwimmstoff“ oder „Schlamm“ genannt, kann anschließend abgeschöpft werden, wodurch deutlich saubereres Wasser zurückbleibt.

DAF-Systeme sind besonders effektiv bei der Behandlung von Industrieabwasser mit einer hohen Konzentration an Verunreinigungen, die sich nicht leicht absetzen. Daher sind sie eine ideale Lösung für viele Recyclingvorgänge, bei denen Wasser mit verschiedenen Kunststoffen, Etiketten, Klebstoffen und Restinhalten in Kontakt kommt.

Das Funktionsprinzip: Eine schrittweise Aufschlüsselung

Verstehen, wie Geräte zur Druckentspannungsflotation Die Funktionsweise ist entscheidend für die Effizienz. Der Prozess lässt sich im Allgemeinen in die folgenden Hauptphasen unterteilen:

- Vorbehandlung (optional, aber oft empfohlen):

- Vorführung: Größere Feststoffe und Ablagerungen werden häufig zuerst entfernt, um Schäden oder Verstopfungen der nachgeschalteten Geräte zu verhindern.

- pH-Wert-Einstellung: Durch die Optimierung des pH-Werts des Abwassers kann die Wirksamkeit der nachfolgenden chemischen Behandlung verbessert werden.

- Koagulation und Flockung: Dies ist ein entscheidender Vorbereitungsschritt.

- Gerinnung: Dem Abwasser wird ein Koagulans (z. B. Eisenchlorid oder Aluminiumsulfat) zugesetzt. Diese Chemikalie neutralisiert die elektrische Ladung feiner Schwebeteilchen und ermöglicht so deren Aggregation.

- Flockung: Nach der Koagulation wird ein Flockungsmittel (typischerweise ein Polymer) zugegeben. Sanftes Mischen fördert die Agglomeration der destabilisierten Partikel zu größeren, schwimmfähigeren Flocken. An diesen größeren Flocken können sich die Luftblasen viel leichter festsetzen und anheben.

- Luftsättigung:

- Ein Teil des geklärten Abwassers (manchmal auch Frischwasser) wird in einen Druckbehälter gepumpt, der oft als Sättiger oder Luftsättigungstrommel bezeichnet wird.

- In dieses Gefäß wird Druckluft unter hohem Druck (typischerweise 4–7 bar) eingeleitet. Unter diesem Druck löst sich eine deutlich größere Luftmenge im Wasser auf, als dies bei atmosphärischem Druck möglich wäre – dies wird durch das Henry-Gesetz bestimmt. Dieses luftgesättigte Wasser wird aufgrund seines milchigen Aussehens nach dem Druckentlasten oft als „Weißwasser“ bezeichnet.

- Druckentlastung und Mikroblasenbildung:

- Das unter Druck stehende, luftgesättigte Wasser wird dann in den Hauptflotationstank von DAF eingespritzt, wo auch das zufließende Abwasser (das einer Koagulation und Flockung unterzogen wurde) eingeleitet wird.

- Beim Eintritt dieses „Weißwassers“ in den Flotationstank sinkt der Druck plötzlich auf atmosphärisches Niveau. Dieser abrupte Druckabfall führt dazu, dass die gelöste Luft in Form von Millionen mikroskopisch kleiner Bläschen (typischerweise 20–50 Mikrometer Durchmesser) aus der Lösung austritt. Diese winzigen Bläschen sind für eine effektive Flotation entscheidend.

- Flotation und Trennung:

- Die Mikrobläschen treffen auf die Oberfläche der ausgeflockten Partikel im Abwasser und haften daran.

- Der Auftrieb der kombinierten Luftblasen-Feststoffflocken führt dazu, dass diese Partikel an die Oberfläche des DAF-Tanks steigen und eine konzentrierte Schlammschicht bilden.

- Schlammentfernung:

- Ein Abschöpfmechanismus, beispielsweise ein Satz sich langsam bewegender Schaberblätter oder ein Abschäumer vom Strandtyp, entfernt die schwimmende Schlammschicht schonend von der Wasseroberfläche.

- Dieser Schlamm wird zur Entwässerung und Entsorgung oder in einigen Fällen zur möglichen Rückgewinnung der Materialien in eine separate Sammelkammer oder einen separaten Trichter abgelassen.

- Ableitung geklärter Abwässer:

- Das geklärte Wasser, das nun weitgehend frei von Schwebstoffen und anderen schwebenden Verunreinigungen ist, wird am Boden oder in der Mitte des DAF-Tanks gesammelt und zur weiteren Behandlung, Wiederverwendung innerhalb der Anlage (z. B. in Kunststoffwaschanlagen) oder ordnungsgemäßen Entsorgung abgeleitet. Ein Teil dieses geklärten Wassers wird üblicherweise zurück in den Luftsättigungsbehälter geleitet, um das sogenannte „Siebwasser“ zu erzeugen.

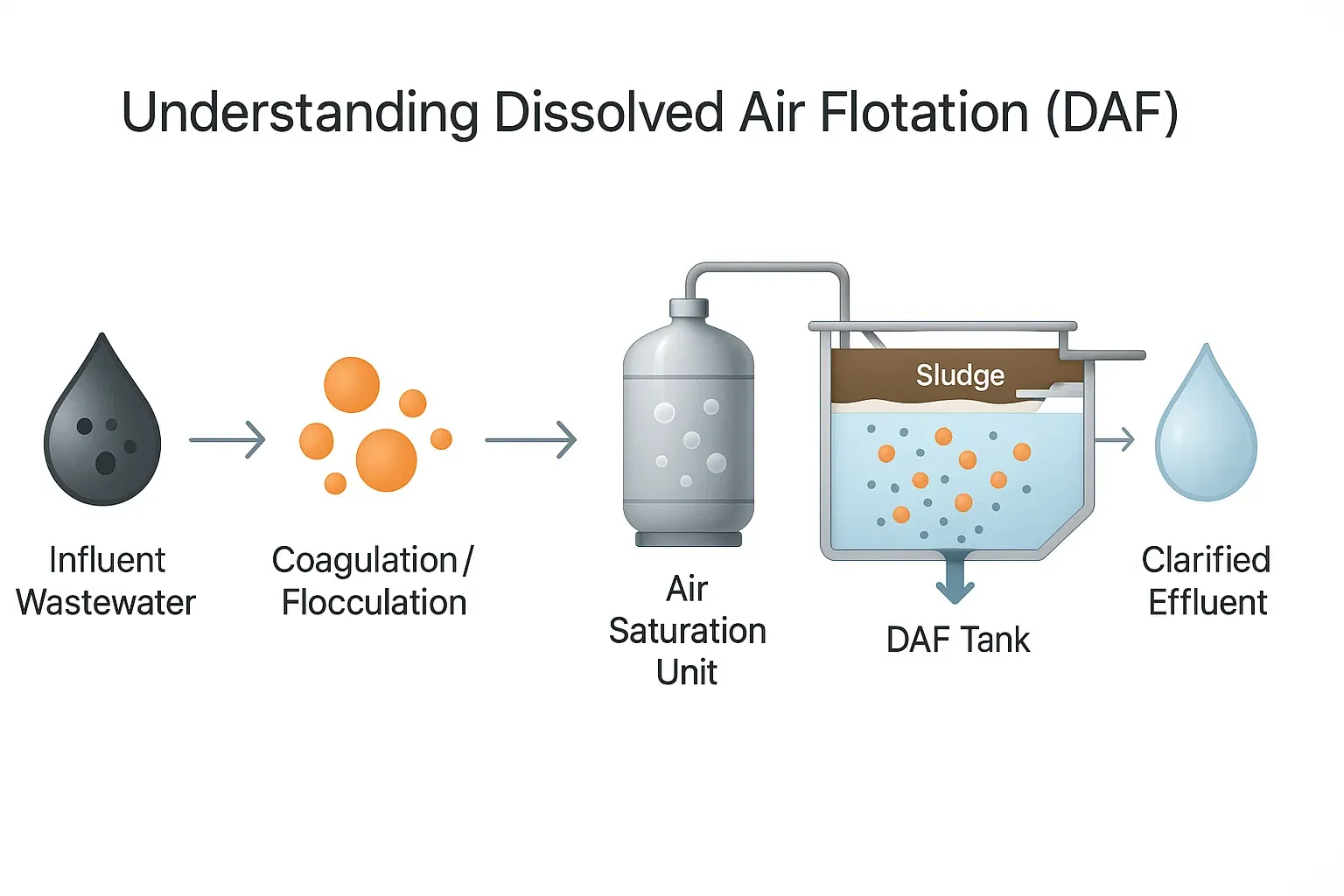

Diagrammvorschlag:

Ein vereinfachtes Diagramm, das den DAF-Prozessablauf veranschaulicht, wäre hier hilfreich. Es sollte zeigen:

- Zulaufabwassereintritt.

- Koagulations-/Flockungstanks (optionaler Eingang angezeigt).

- Der Luftsättigungsbehälter (Sättiger) mit Luftzufuhr und recycelter Wasserzufuhr.

- Einspritzung von „Weißwasser“ und behandeltem Zulauf in den DAF-Tank.

- Mikroblasen haften an Flocken und steigen auf.

- Die Schlammschicht oben wird mit einem Skimmermechanismus entfernt.

- Auslass für geklärtes Abwasser und Rückführleitung zum Sättiger.

Warum ist DAF für die Recyclingindustrie wichtig?

Beim Kunststoffrecycling werden beispielsweise zerkleinerte Kunststoffflocken häufig gewaschen, um Etiketten, Schmutz, Klebstoffe und Speisereste zu entfernen. Dieses Waschwasser ist mit einer Mischung aus Schwebstoffen, organischen Stoffen und manchmal auch Ölen oder Fetten verunreinigt. Eine effektive Behandlung dieses Abwassers ist unerlässlich für:

- Umweltverträglichkeit: Erfüllt strenge Abwasservorschriften.

- Wasserwiederverwendung: Reduzierung des Frischwasserverbrauchs durch die Wiederverwendung von Prozesswasser, was zu erheblichen Kosteneinsparungen und einer geringeren Umweltbelastung führt. Unsere effiziente Wasseraufbereitung durch Druckentspannungsflotation (DAF) für das Kunststoffrecycling Lösungen werden unter Berücksichtigung dieses Aspekts entwickelt.

- Betriebseffizienz: Verhindern Sie Probleme wie Düsenverstopfungen oder verringerte Effizienz in nachgelagerten Prozessen aufgrund von verunreinigtem Wasser.

- Schutzausrüstung: Reduzierung des Verschleißes anderer Maschinen durch Entfernen abrasiver Partikel.

Geräte zur Druckentspannungsflotation bietet eine zuverlässige und bewährte Methode, diese Ziele zu erreichen.

Vorteile der Verwendung von DAF-Systemen

Die DAF-Technologie bietet mehrere Vorteile für die industrielle Abwasserbehandlung:

- Hohe Entfernungseffizienz: Hervorragend geeignet zum Entfernen einer großen Bandbreite an Schwebstoffen, Fetten, Ölen und Schmierstoffen (FOG) und zur Reduzierung des chemischen Sauerstoffbedarfs (CSB) und des biochemischen Sauerstoffbedarfs (BSB).

- Schnelle Behandlung: Der Flotationsprozess ist im Vergleich zur Sedimentation relativ schnell, sodass ein kleinerer Tankbedarf möglich ist.

- Bewältigt variable Lasten: DAF-Systeme können Schwankungen in der Zulaufqualität und den Durchflussraten häufig effektiver bewältigen als einige andere Trennmethoden.

- Produziert trockeneren Schlamm: Der Flotationsschlamm weist typischerweise eine höhere Feststoffkonzentration auf (z. B. 3–5 TP3T Trockensubstanz) als der Sedimentationsschlamm (z. B. 0,5–1 TP3T Trockensubstanz). Dies reduziert das Schlammvolumen und führt zu geringeren Entwässerungs- und Entsorgungskosten.

- Gut für leichte, flockige Feststoffe: Besonders wirksam bei Partikeln, die von Natur aus zum Schweben neigen oder durch den Flockungsprozess Auftrieb erhalten.

Diagrammvorschlag:

Eine einfache Vergleichstabelle könnte die Leistung von DAF hervorheben:

| Kontaminant | Typische Entfernungseffizienz mit DAF |

| Gesamte suspendierte Feststoffe (TSS) | 85-99% |

| Fette, Öle und Schmierstoffe (FOG) | 90-99% |

| Biochemischer Sauerstoffbedarf (BSB) | 40-80% (Partikel-BSB) |

| Chemischer Sauerstoffbedarf (CSB) | 50-85% (partikulärer CSB) |

Hinweis: Die tatsächliche Leistung hängt von den Abwassereigenschaften und der Systemkonstruktion/dem Systembetrieb ab.

Wichtige Überlegungen bei der Auswahl von DAF-Ausrüstung

Für Käufer und Ingenieure industrieller Recyclinganlagen ist die Auswahl der richtigen Geräte zur Druckentspannungsflotation beinhaltet die Berücksichtigung mehrerer Faktoren:

- Durchflussrate: Die pro Zeiteinheit zu behandelnde Abwassermenge.

- Schadstoffbelastung und -art: Die Konzentration und Art der Schwebstoffe, Öle und anderen Schadstoffe.

- Erforderliche Abwasserqualität: Die einzuhaltenden Einleitungsgrenzwerte bzw. Wiederverwendungsstandards.

- Platzverfügbarkeit: DAF-Systeme benötigen im Allgemeinen weniger Stellfläche als herkömmliche Kläranlagen, benötigen aber dennoch ausreichend Platz.

- Kapital- und Betriebskosten: Einschließlich Chemikalienverbrauch, Energieverbrauch und Wartung.

- Baumaterial: Sicherstellung der Kompatibilität mit den Abwassereigenschaften (z. B. pH-Wert, Korrosivität).

- Automatisierungsgrad: Moderne DAF-Systeme können unterschiedliche Automatisierungsgrade für eine einfache Bedienung und Überwachung bieten.

Abschluss

Die Druckentspannungsflotation ist eine hochwirksame und vielseitige Wasseraufbereitungstechnologie, die in zahlreichen Industriezweigen, insbesondere im anspruchsvollen Kunststoffrecycling, eine wichtige Rolle spielt. Durch das Verständnis des Funktionsprinzips der Druckentspannungsflotation – der Synergie aus chemischer Vorbehandlung, Luftsättigung, Mikroblasenbildung und physikalischer Trennung – können Fachleute ihre Fähigkeit zur Entfernung einer Vielzahl von Verunreinigungen schätzen.

Investitionen in robuste und gut konzipierte Geräte zur Druckentspannungsflotation ist ein strategischer Schritt für Recyclinganlagen, die Umweltverträglichkeit, Betriebseffizienz und nachhaltige Wassernutzung gewährleisten möchten. Bei Energycle: Plastic Machinery bieten wir Ihnen fortschrittliche und zuverlässige Lösungen für Ihre Herausforderungen bei der Abwasserbehandlung. Kontaktieren Sie uns, um mehr darüber zu erfahren, wie sich DAF-Technologie in Ihren Recyclingbetrieb integrieren lässt.