Einleitung: Das Gebot für fortschrittliches Kunststoffrecycling bis 2025

Das Jahr 2025 ist nicht nur ein weiteres Datum im Kalender; es markiert einen entscheidenden Wendepunkt für die globale Fertigungs- und Recyclingindustrie. Angetrieben von strengen Vorschriften wie dem Green Deal der EU, dem gestiegenen Verbraucherbedürfnis nach Nachhaltigkeit und ehrgeizigen ESG-Zielen (Environmental, Social and Governance) der Unternehmen war der Druck, Kunststoffabfälle effektiv zu entsorgen, noch nie so groß. Für Unternehmen in Europa und den USA reicht die bloße Teilnahme am Recycling nicht mehr aus. Effizienz, Reinheit und Rentabilität sind die neuen Maßstäbe.

Die Herausforderung besteht darin, vielfältige und oft verunreinigte Kunststoffabfallströme in hochwertige, wiederverwendbare Rohstoffe umzuwandeln. Diese Aufgabe lässt sich nicht mit veralteten Methoden oder Einzelstücken bewältigen. Sie erfordert einen strategischen, integrierten Ansatz, der auf modernster Technologie basiert. Als zukunftsorientierter Hersteller oder industrieller Recycler hängt Ihr Erfolg im Jahr 2025 und darüber hinaus von Ihrer Fähigkeit ab, in die richtigen Prozesse und Maschinen zu investieren und diese zu implementieren.

Dieser Artikel dient Ihnen als umfassender Leitfaden für die Komplexität des industriellen Kunststoffrecyclings. Wir erläutern die wesentlichen Schritte, untersuchen die entscheidende Rolle moderner Anlagen und liefern Ihnen praktische Erkenntnisse, die Ihnen beim Aufbau eines robusten und zukunftssicheren Recyclingbetriebs helfen. Rumtoo-MaschineWir sind davon überzeugt, dass ein gut konstruiertes System der Grundstein einer nachhaltigen Fertigung ist, und wir sind hier, um unser Fachwissen weiterzugeben.

Die sich entwickelnde Landschaft: Schlüsselfaktoren für das Recycling im Jahr 2025

Der erste Schritt zur Entwicklung einer erfolgreichen Strategie besteht darin, die Kräfte zu verstehen, die die Branche prägen.

- Regulatorischer Druck: Die EU-Richtlinie über Einwegkunststoffe und ehrgeizige Recyclingziele (z. B. 551 Tonnen recycelte Kunststoffverpackungsabfälle bis 2030) schaffen eine rechtliche und finanzielle Notwendigkeit. In den USA sind die bundesstaatlichen Vorgaben zwar weniger einheitlich, doch Initiativen auf Bundesstaatsebene und die Ziele der US-Umweltschutzbehörde EPA drängen die Industrie in die gleiche Richtung.

- Wirtschaftliche Anreize: Der Preis für Neukunststoffe ist volatil und unterliegt geopolitischen Faktoren. Hochwertige Recyclingpellets (rPET, rHDPE usw.) werden zu einer zunehmend stabileren und kostengünstigeren Alternative und schaffen einen starken Markt für gut verarbeitete Materialien.

- Unternehmensverantwortung: Globale Marken haben öffentlich zugesagt, den Recyclinganteil in ihren Verpackungen zu erhöhen. Um diese Versprechen einzuhalten, benötigen sie eine zuverlässige Versorgung mit hochwertigem Recyclingkunststoff. Dies führt zu einer direkten Nachfrage nach Produkten aus modernen Recyclinganlagen.

Diese Faktoren ergeben eine klare Botschaft: Die Investition in ein Hochleistungs- Recyclingmaschine und das System stellt keinen Betriebskostenfaktor mehr dar, sondern ist eine strategische Investition in die Marktführerschaft und langfristige Rentabilität.

Der Kernablauf des industriellen Kunststoffrecyclings: Eine Schritt-für-Schritt-Anleitung

Die Herstellung von hochreinem Recyclingkunststoff ist ein mehrstufiger Prozess. Jeder Schritt ist entscheidend, und die Effizienz der gesamten Anlage hängt von der Leistung und Integration der beteiligten Geräte ab.

Schritt 1: Sortieren und erste Vorbereitung

Während große kommunale Recyclinganlagen (MRFs) die Erstsortierung übernehmen, erhalten industrielle Recyclingbetriebe oft gepresste, halbsortierte Materialien. Ziel ist es, grobe Verunreinigungen zu entfernen und Kunststoffe nach Art und Farbe zu trennen. Moderne Systeme nutzen zwar Nahinfrarot-Technologie (NIR), doch in vielen Betrieben dient die erste Maschine der Zerkleinerung.

Schritt 2: Größenreduzierung – Die Grundlage der Effizienz

Bevor Kunststoff gewaschen oder verarbeitet werden kann, muss er auf eine einheitliche, handhabbare Größe zerkleinert werden. Dies vergrößert die Oberfläche für eine effektive Reinigung und gewährleistet eine gleichmäßige Zufuhr in nachfolgende Maschinen.

- Industrielle Aktenvernichter: Sie sind die Hochleistungszerkleinerer für die erste Zerkleinerung. Ein Einwellen- oder Doppelwellenzerkleinerer eignet sich ideal für die Verarbeitung sperriger Materialien wie Anschnitte, Folienballen oder große Formteile. Ein robuster Zerkleinerer, wie er in der Rumtoo-Maschine Die SR-Serie kann große Mengen und zähe Materialien verarbeiten und schützt nachgelagerte Geräte vor Schäden.

- Granulatoren/Brecher: Nach dem Zerkleinern oder bei kleineren, steiferen Teilen wird ein Granulator zur weiteren Zerkleinerung eingesetzt. Er erzeugt ein feineres, gleichmäßigeres Mahlgut bzw. Flocken. Die Konstruktion der Schneidkammer, des Rotors und der Siebgröße sind entscheidend, um die gewünschte Partikelgröße ohne übermäßige Staubentwicklung zu erreichen.

Die Wahl zwischen einem Schredder und einem Granulator – oder der Verwendung beider in einem zweistufigen Prozess – hängt ganz von Ihrem Eingangsmaterial ab.

Schritt 3: Intensives Waschen und Trennen

Dies ist wohl der kritischste Schritt zur Bestimmung des endgültigen Werts Ihres Recyclingmaterials. Verunreinigungen wie Papieretiketten, Klebstoff, Schmutz, Speisereste und andere unerwünschte Kunststoffe müssen sorgfältig entfernt werden. Eine umfassende Waschstraße ist keine einzelne Maschine, sondern ein integriertes System.

- Reibscheibe: Verwendet Hochgeschwindigkeitspaddel und Wasser, um die Oberfläche der Kunststoffflocken zu schrubben und Schmutz und Etiketten mechanisch zu entfernen.

- Schwimm-Sink-Tank: Eine einfache, aber effektive Methode, die auf der Dichte basiert. Sie trennt schwimmende Polyolefine (PP, PE) von schwereren Kunststoffen wie PET und PVC, die sinken. Auch Sand, Glas und Metallfragmente können absinken.

- Heißwaschsystem: Für Post-Consumer-Abfälle, insbesondere PET-Flaschen, ist eine Heißwäsche mit einer Natronlauge unerlässlich. Dadurch werden Klebstoffe effektiv gelöst und hartnäckige organische Stoffe entfernt, wodurch deutlich reinere Flocken entstehen.

- Spülung: Um alle Reinigungsmittel- und Schmutzrückstände zu entfernen, sind mehrere Spülvorgänge erforderlich.

Die Effizienz Ihrer Wäschestraße wirkt sich direkt auf die Qualität und den Marktpreis Ihres Endprodukts aus. Rumtoo-Maschine entwirft modulare Waschlinien, die auf den spezifischen Verschmutzungsgrad Ihres Eingangsstroms konfiguriert werden können.

Schritt 4: Entwässern und Trocknen

Bevor die Kunststoffflocken pelletiert werden können, muss ihr Feuchtigkeitsgehalt drastisch reduziert werden, typischerweise auf unter 1%. Hohe Feuchtigkeit kann bei der Extrusion zu Defekten führen.

- Mechanische Entwässerung: Ein Hochgeschwindigkeits-Zentrifugaltrockner schleudert das Wasser aus den Flocken und erreicht so einen anfänglichen Feuchtigkeitsgehalt von etwa 2-3%.

- Thermische Trocknung: Anschließend leitet ein thermisches Heißlufttrocknungssystem die Flocken durch beheizte Lufttunnel und entfernt die restliche Feuchtigkeit, um den Zielwert zu erreichen.

Ein effizienter Trocknungsprozess ist für die Energieeinsparung und die Gewährleistung der strukturellen Integrität der fertigen Pellets von entscheidender Bedeutung.

Schritt 5: Pelletieren (Extrusion und Granulierung)

Dies ist die letzte Umwandlung, bei der saubere, trockene Flocken in gleichmäßige, leicht zu handhabende Pellets umgewandelt werden, die direkt an Hersteller verkauft werden können.

Bei diesem Verfahren werden die Flakes einem Extruder zugeführt, der den Kunststoff unter kontrollierter Temperatur und Druck schmilzt und homogenisiert. Dabei sind spezielle Funktionen entscheidend:

- Entgasungsöffnungen: Doppelt belüftete Extruder sind unerlässlich, um alle verbleibenden flüchtigen Bestandteile (einschließlich Feuchtigkeit) aus dem geschmolzenen Kunststoff zu entfernen und so Blasen und Unregelmäßigkeiten in den Pellets zu vermeiden.

- Filterung: Ein Siebwechsler filtert letzte Verunreinigungen aus der Schmelze heraus, bevor diese in die Schneidphase übergeht.

- Pelletierkopf: Der geschmolzene Kunststoff wird durch einen Düsenkopf zu Strängen extrudiert, die dann von einem Hochgeschwindigkeits-Pelletierer in Pellets geschnitten werden, oft unter Wasser zur schnellen Abkühlung.

Das Ergebnis ist ein hochwertiges, homogenes Pellet, das einen Premiumpreis erzielt und beim Spritzgießen oder anderen Herstellungsprozessen eine zuverlässige Leistung erbringt.

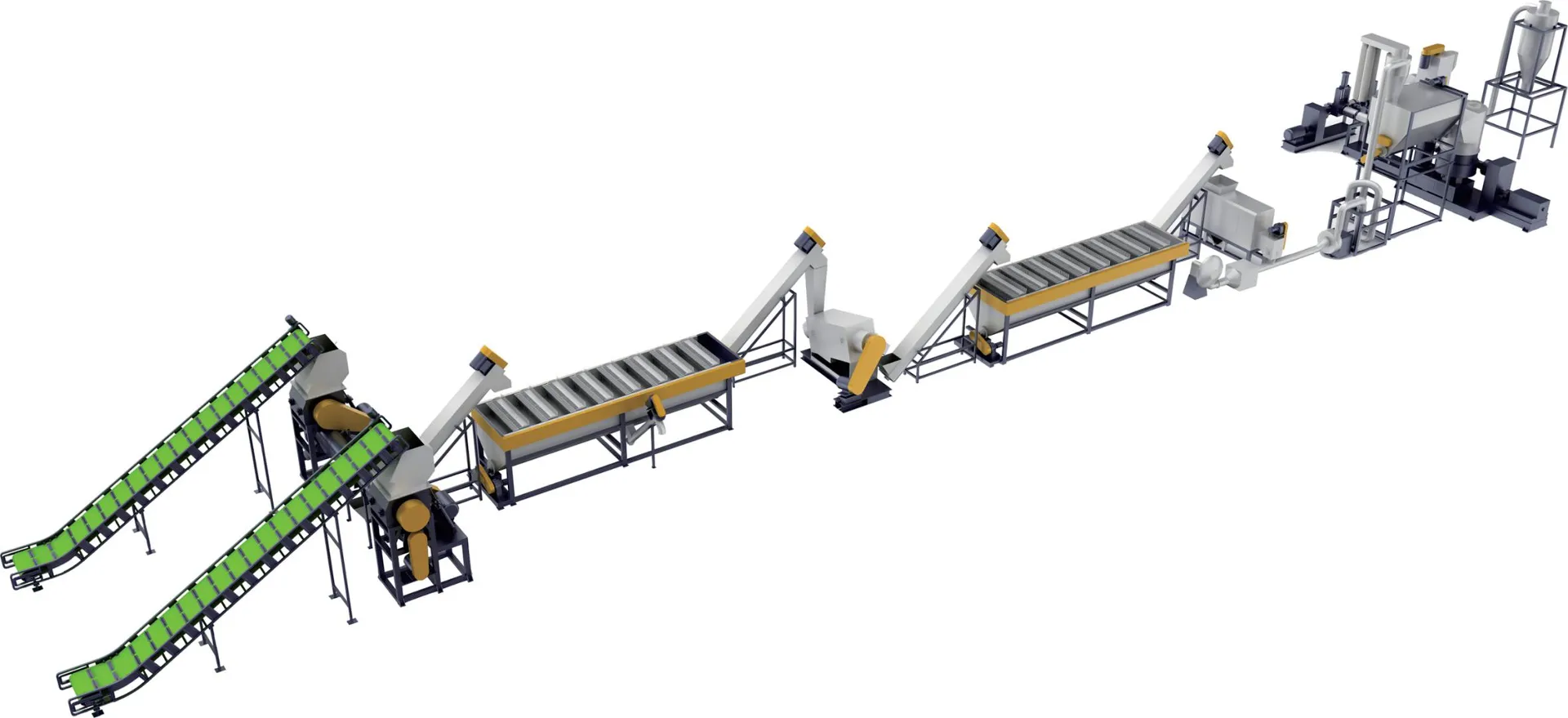

- [Ballenbrecher] -> [Industrieller Aktenvernichter] -> [Förderband mit Metalldetektor] -> [Granulator] -> [Hochgeschwindigkeits-Reibscheibe] -> [Schwimmer-Sink-Tank] -> [Heißwaschmaschine] -> [Zentrifugaltrockner] -> [Thermotrockner] -> [Extruder/Pelletiergerät] -> [Vibrationssieb] -> [Lagersilo für Pellets]

Auswahl der richtigen Recyclingmaschine für 2025: Wichtige Überlegungen

Die Auswahl der Ausrüstung ist eine langfristige strategische Entscheidung. Hier sind die Faktoren, die jeder professionelle Einkäufer analysieren sollte:

- Materialeigenschaft: Ist Ihr Hauptmaterial PET, HDPE, LDPE-Folie oder Hart-PP? Die Eigenschaften des Polymers (z. B. Schmelzpunkt, Abrasivität) bestimmen das ideale Maschinendesign – von der Stahlsorte für die Klingen bis hin zur Konfiguration der Extruderschnecke.

- Durchsatz und Kapazität (kg/h): Ihre benötigte Leistung bestimmt die Größe und Leistung der Maschinen. Es ist wichtig, zukünftiges Wachstum zu planen. Ein modulares System, wie es von Rumtoo-Maschineermöglicht Ihnen, Ihre Kapazität entsprechend der Expansion Ihres Unternehmens zu skalieren.

- Energieeffizienz: Angesichts steigender Energiekosten in Europa und den USA ist Effizienz von größter Bedeutung. Achten Sie auf Maschinen mit hocheffizienten Motoren (IE3/IE4), intelligenten Steuerungen zur Abschaltung ungenutzter Komponenten und Konstruktionen zur Minimierung von Wärmeverlusten. Dies wirkt sich direkt auf Ihre Betriebskosten aus.

- Automatisierung und Integration: Eine vollständig integrierte Linie mit zentralem SPS-Steuerungssystem reduziert Arbeitskosten, minimiert menschliche Fehler und optimiert den Arbeitsablauf. Die Fähigkeit der Maschinen, miteinander zu kommunizieren, gewährleistet einen reibungslosen, kontinuierlichen Prozess vom Zerkleinerer bis zum Pelletierer.

- Haltbarkeit und Wartung: Ausfallzeiten bedeuten Umsatzverlust. Setzen Sie daher auf Maschinen mit hochwertigen, verschleißfesten Komponenten. Ein einfacher Wartungszugang, beispielsweise durch hydraulisch zu öffnende Kammern an Granulatoren oder leicht austauschbare Siebe, ist ein wichtiges Konstruktionsmerkmal.

Leistungsvergleich von Standard- und modernen Recyclinggeräten

| Metrisch | Standard-Recyclingmaschine | Rumtoo Machine Hochleistungssystem | Vorteil |

|---|---|---|---|

| Reinheit des Endprodukts | 95-97% | >99% | Höherer Marktwert, geeignet für lebensmittelechte Anwendungen (mit Zulassungen). |

| Energieaufnahme | Hoch (ältere Motoren, schlechte Isolierung) | Optimiert (IE4-Motoren, intelligente Steuerungen) | 15-25% niedrigere Betriebskosten. |

| Durchsatzkonsistenz | Variabel, anfällig für Engpässe | Stabile, SPS-gesteuerte Synchronlinie | Vorhersehbare Leistung, verbesserte OEE (Overall Equipment Effectiveness). |

| Wartungsausfallzeiten | Häufiger, schwieriger Zugriff | Geplante, leicht zugängliche Designs | Erhöhte Betriebszeit und Betriebsverfügbarkeit. |

| Wasserverbrauch | Hohes, offenes Regelsystem | Unten, mit Wasserfilterung/-rückführung | Reduzierte Umweltbelastung und geringere Betriebskosten. |

Der Rumtoo-Maschinenvorteil: Ihr Partner für Spitzenleistungen

In einem wettbewerbsintensiven Markt sollte Ihr Ausrüstungslieferant mehr als nur ein Lieferant sein; er sollte ein Partner sein. Hier Rumtoo-Maschine zeigt sein Engagement für EEAT (Erfahrung, Fachwissen, Autorität und Vertrauenswürdigkeit).

- Erfahrung & Expertise: Wir bieten keine Einheitslösungen an. Unsere Ingenieure analysieren Ihre spezifischen Anforderungen – Ihre Eingangsmaterialien, Kontaminationsgrade und Ausgangsziele – und entwickeln eine maßgeschneiderte Recyclingmaschine oder ein komplettes schlüsselfertiges System.

- Autorität und Vertrauen: Unsere Maschinen übertreffen internationale Standards (CE/ISO) und gewährleisten Sicherheit, Zuverlässigkeit und Leistung. Wir stehen hinter unserer Technologie mit umfassenden Garantien und einem reaktionsschnellen Kundendienst. Wir stellen Ersatzteile und technische Unterstützung bereit, damit Ihr Betrieb reibungslos läuft. Entdecken Sie unser gesamtes Sortiment an fortschrittliche Recyclinglösungen Erfahren Sie, wie wir unsere Technologie an die spezifischen Bedürfnisse unserer Branche anpassen. Unsere Erfolgsbilanz mit führenden Herstellern in Europa und den USA unterstreicht unsere Glaubwürdigkeit.

Häufig gestellte Fragen (FAQ)

1. Was ist heute die größte Herausforderung beim industriellen Kunststoffrecycling?

Die größte Herausforderung bleibt die Verunreinigung. Gemischte Kunststoffe, organische Rückstände und nicht-plastische Materialien können die Qualität des Endprodukts beeinträchtigen und die Maschinen beschädigen. Deshalb ist eine hochentwickelte, mehrstufige Wasch- und Trennanlage für jeden seriösen Recyclingbetrieb unerlässlich.

2. Wie entscheide ich mich zwischen einem Schredder und einem Granulator?

Betrachten Sie es als eine Art Primär- vs. Sekundärzerkleinerung. Ein Schredder eignet sich am besten für große, sperrige oder stark verunreinigte Gegenstände (z. B. Folienballen, große Fässer) als ersten Schritt. Ein Granulator erzeugt entweder aus geschreddertem Material oder aus kleineren, saubereren, starren Teilen kleinere, gleichmäßige Flocken. Viele Hochleistungsanlagen nutzen beide Verfahren.

3. Ist eine Heißwaschanlage immer notwendig?

Bei gebrauchten PET-Flaschen ist es unerlässlich, Klebstoffe zu entfernen und hochreine rPET-Flocken zu erzeugen. Für sauberere, postindustrielle Abfälle (z. B. PP-Verschnitt aus der Produktion) kann ein robustes Kaltwaschsystem ausreichend sein. Die Experten von Rumtoo-Maschine kann Ihnen bei der Beurteilung Ihres Materials und der Ermittlung der kostengünstigsten Lösung helfen.

Fazit: Machen Sie Ihren Betrieb schon heute zukunftssicher

Der Übergang zur Kreislaufwirtschaft beschleunigt sich, und 2025 ist ein wichtiger Meilenstein. Für Hersteller und industrielle Recyclingunternehmen bietet dies eine enorme Chance. Indem Sie über das einfache Recycling hinausgehen und moderne, integrierte Systeme einsetzen, können Sie Kunststoffabfälle von einer Belastung in eine wertvolle, profitable Ressource verwandeln.

Der Schlüssel liegt in einer strategischen Investition in die richtige Technologie – in Anlagen, die Reinheit, Effizienz und Zuverlässigkeit gewährleisten. Eine gut konzipierte Linie mit einem Hochleistungs-Recyclingmaschine in jeder kritischen Phase ist der Motor eines erfolgreichen modernen Recyclingunternehmens.

Sind Sie bereit, Ihre Kunststoffrecyclingkapazitäten zu verbessern und die Anforderungen des Jahres 2025 zu erfüllen?

Das technische Team von Rumtoo-Maschine ist bereit, Ihnen bei der Entwicklung des perfekten Systems für Ihr Unternehmen zu helfen.

Kontaktieren Sie uns noch heute für eine persönliche Beratung oder um ein detailliertes Angebot für Ihr Projekt anzufordern.