Introduction : L'impératif 2025 pour le recyclage avancé du plastique

L'année 2025 n'est pas une simple date sur le calendrier ; elle marque un tournant décisif pour les secteurs mondiaux de la fabrication et du recyclage. Sous l'effet de réglementations strictes comme le Pacte vert de l'UE, d'une demande accrue des consommateurs en matière de développement durable et d'objectifs ESG (environnementaux, sociaux et de gouvernance) ambitieux des entreprises, la pression pour une gestion efficace des déchets plastiques n'a jamais été aussi forte. Pour les entreprises européennes et américaines, la simple participation au recyclage ne suffit plus. La nouvelle référence est l'efficacité, la pureté et la rentabilité.

Le défi consiste à transformer des flux de déchets plastiques divers et souvent contaminés en matières premières réutilisables de haute qualité. Ce n'est pas une tâche qui requiert des méthodes obsolètes ou des équipements disparates. Cela nécessite une approche stratégique et intégrée, soutenue par une technologie de pointe. En tant que fabricant ou recycleur industriel avant-gardiste, votre réussite en 2025 et au-delà dépendra de votre capacité à investir dans les processus et les machines adaptés et à les mettre en œuvre.

Cet article vous guidera dans les complexités du recyclage industriel du plastique. Nous détaillerons les étapes essentielles, explorerons le rôle crucial des équipements modernes et vous fournirons des informations pratiques pour vous aider à bâtir une entreprise de recyclage robuste et pérenne. Machine à rum aussi, nous pensons qu’un système bien conçu est la pierre angulaire d’une fabrication durable, et nous sommes là pour partager notre expertise.

L'évolution du paysage : les principaux moteurs du recyclage en 2025

Comprendre les forces qui façonnent l’industrie est la première étape vers l’élaboration d’une stratégie gagnante.

- Pression réglementaire : La directive européenne sur les plastiques à usage unique et les objectifs ambitieux de recyclage (par exemple, 551 TP3T de déchets d'emballages plastiques recyclés d'ici 2030) créent un impératif juridique et financier. Aux États-Unis, si les mandats fédéraux sont moins uniformes, les initiatives des États et les objectifs de l'EPA poussent l'industrie dans la même direction.

- Incitations économiques : Le prix des plastiques vierges est volatile et soumis aux aléas géopolitiques. Les granulés recyclés de haute qualité (rPET, rHDPE, etc.) deviennent une alternative de plus en plus stable et rentable, créant un marché solide pour les matériaux bien transformés.

- Responsabilité d'entreprise : Les marques mondiales se sont engagées publiquement à augmenter la part de matières recyclées dans leurs emballages. Pour tenir ces promesses, elles ont besoin d'un approvisionnement fiable en plastique recyclé de qualité supérieure, ce qui crée une demande directe de production provenant d'installations de recyclage avancées.

Ces facteurs convergent pour créer un message clair : investir dans une entreprise performante machine de recyclage et le système n’est plus un coût opérationnel, mais un investissement stratégique dans le leadership du marché et la viabilité à long terme.

Le flux de travail principal du recyclage industriel du plastique : un guide étape par étape

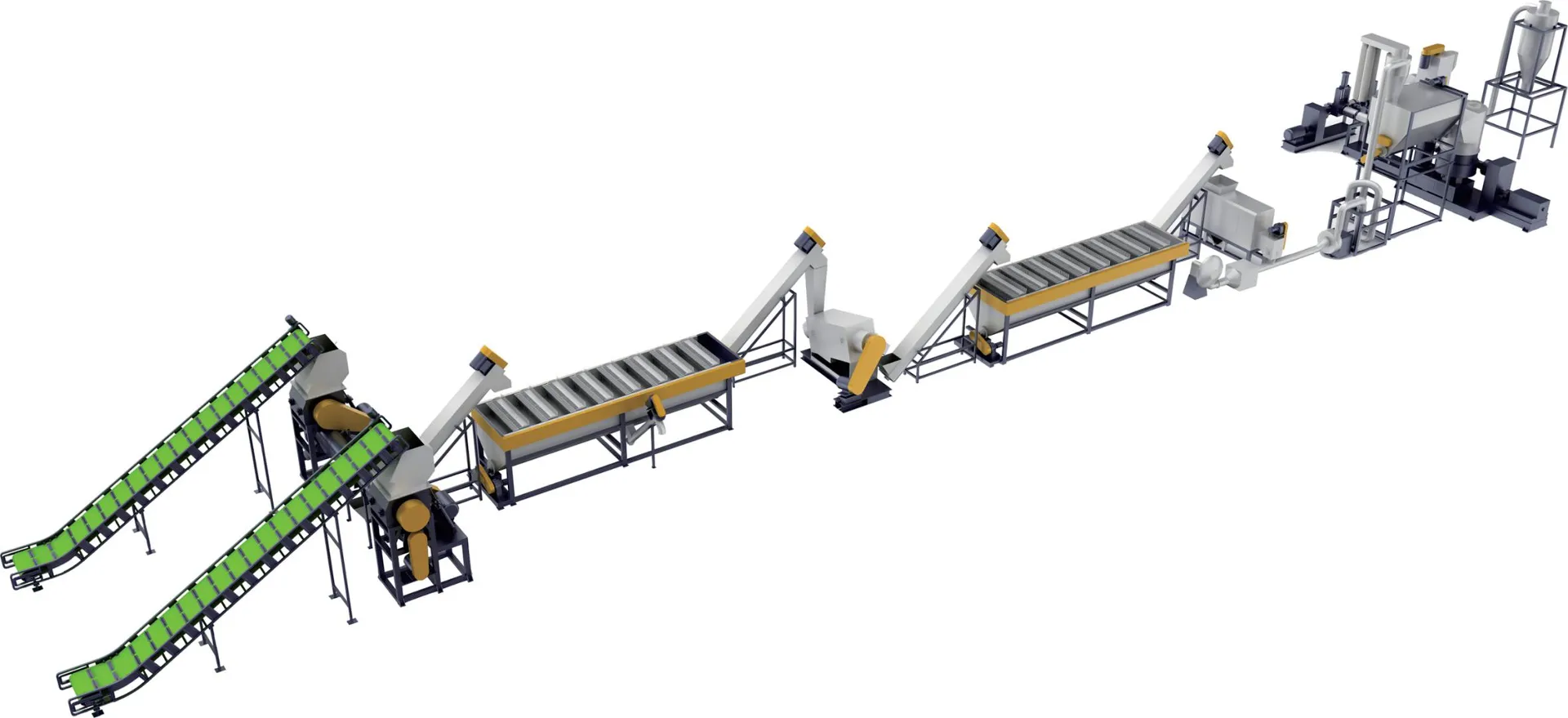

L'obtention d'un plastique recyclé de haute pureté est un processus en plusieurs étapes. Chaque étape est cruciale, et l'efficacité de la chaîne entière dépend de la performance et de l'intégration des équipements concernés.

Étape 1 : Tri et préparation initiale

Alors que les grandes installations municipales (IMM) se chargent du tri initial, les recycleurs industriels reçoivent souvent des matériaux en balles et semi-triés. L'objectif est d'éliminer les contaminants importants et de trier les plastiques par type et par couleur. Les systèmes avancés peuvent utiliser la technologie proche infrarouge (NIR), mais pour de nombreuses opérations, la première machine de leur chaîne est destinée à la réduction granulométrique.

Étape 2 : Réduction de la taille – La base de l’efficacité

Avant de pouvoir être lavé ou traité, le plastique doit être broyé en une granulométrie uniforme et maniable. Cela augmente la surface de nettoyage et assure une alimentation régulière des machines suivantes.

- Broyeurs industriels : Ce sont des machines robustes et performantes pour le déchiquetage initial. Un broyeur à arbre simple ou double est idéal pour traiter des articles volumineux comme les déchets, les balles de film ou les grandes pièces moulées. Un broyeur robuste, comme ceux de la Machine à rum aussi La série SR peut gérer des volumes élevés et des matériaux résistants, protégeant ainsi les équipements en aval contre les dommages.

- Granulateurs/Concasseurs : Après le broyage, ou pour les articles plus petits et plus rigides, un granulateur est utilisé pour une seconde réduction granulométrique. Il produit un « rebroyé » ou « flocons » plus fin et plus uniforme. La conception de la chambre de coupe, du rotor et la taille du tamis sont essentielles pour obtenir la granulométrie souhaitée sans générer de poussière excessive.

Le choix entre un broyeur et un granulateur, ou l’utilisation des deux dans un processus en deux étapes, dépend entièrement de votre matériau d’entrée.

Étape 3 : Lavage et séparation à haute intensité

Il s'agit sans doute de l'étape la plus cruciale pour déterminer la valeur finale de vos matériaux recyclés. Les contaminants tels que les étiquettes en papier, la colle, la saleté, les résidus alimentaires et autres plastiques non ciblés doivent être soigneusement éliminés. Une ligne de lavage complète n'est pas une machine unique, mais un système intégré.

- Rondelle de friction : Utilise des palettes à grande vitesse et de l'eau pour frotter la surface des flocons de plastique, éliminant mécaniquement la saleté et les étiquettes.

- Réservoir flottant-évier : Une méthode simple mais efficace basée sur la densité. Elle sépare les polyoléfines (PP, PE), qui flottent, des plastiques plus lourds comme le PET et le PVC, qui coulent. Elle permet également aux fragments de sable, de verre et de métal de couler.

- Système de lavage à chaud : Pour les déchets post-consommation, notamment les bouteilles en PET, un lavage à chaud avec une solution de soude caustique est indispensable. Cette solution dissout efficacement les colles et élimine les matières organiques tenaces, permettant ainsi d'obtenir des paillettes d'une pureté bien supérieure.

- Rinçage: Plusieurs étapes de rinçage sont nécessaires pour éliminer les résidus de détergents et de contaminants.

L’efficacité de votre ligne de lavage a un impact direct sur la qualité et le prix de marché de votre produit final. Machine à rum aussi conçoit des lignes de lavage modulaires qui peuvent être configurées en fonction du niveau de contamination spécifique de votre flux d'entrée.

Étape 4 : Déshydratation et séchage

Avant de pouvoir granuler les paillettes de plastique, leur teneur en humidité doit être considérablement réduite, généralement inférieure à 1%. Une humidité élevée peut entraîner des défauts lors de l'extrusion.

- Déshydratation mécanique : Un sécheur centrifuge à grande vitesse essore l'eau des flocons, atteignant un niveau d'humidité initial d'environ 2-3%.

- Séchage thermique : Un système de séchage thermique à air chaud fait ensuite passer les flocons dans des tunnels d'air chauffé, éliminant l'humidité restante pour atteindre le niveau cible.

Un processus de séchage efficace est essentiel pour la conservation de l’énergie et pour garantir l’intégrité structurelle des granulés finaux.

Étape 5 : Granulation (extrusion et granulation)

Il s’agit de la transformation finale, qui transforme des flocons propres et secs en granulés uniformes et faciles à manipuler qui peuvent être vendus directement aux fabricants.

Le procédé consiste à introduire les flocons dans une extrudeuse, qui fond et homogénéise le plastique à température et pression contrôlées. Des caractéristiques spécifiques sont essentielles :

- Évents de dégazage : Les extrudeuses à double ventilation sont essentielles pour éliminer les matières volatiles restantes (y compris l'humidité) du plastique fondu, évitant ainsi les bulles et les imperfections dans les granulés.

- Filtration: Un changeur de tamis filtre toutes les impuretés finales de la masse fondue avant de passer à la phase de découpe.

- Tête de granulation : Le plastique fondu est extrudé à travers une tête de filière en brins, qui sont ensuite coupés en granulés par un granulateur à grande vitesse, souvent sous l'eau pour un refroidissement rapide.

Le résultat est un granulé homogène de haute qualité qui se vend à un prix élevé et qui fonctionne de manière fiable dans le moulage par injection ou d'autres processus de fabrication.

- [Brise-balles] -> [Déchiqueteuse industrielle] -> [Convoyeur avec détecteur de métaux] -> [Granulateur] -> [Laveuse à friction à grande vitesse] -> [Réservoir flottant-coulissant] -> [Laveuse chaude] -> [Sécheur centrifuge] -> [Sécheur thermique] -> [Extrudeuse/Pelletiseur] -> [Tamis vibrant] -> [Silo de stockage pour granulés]

Choisir la bonne machine de recyclage pour 2025 : considérations clés

Choisir un équipement est une décision stratégique à long terme. Voici les facteurs que tout acheteur professionnel devrait analyser :

- Spécificité du matériau : Votre matériau principal est-il un film PET, PEHD, PEBD ou PP rigide ? Les caractéristiques du polymère (point de fusion, abrasivité, etc.) déterminent la conception idéale de la machine, du type d'acier utilisé pour les lames à la configuration de la vis d'extrusion.

- Débit et capacité (kg/h) : La capacité de production requise détermine la taille et la puissance des machines. Il est crucial de planifier la croissance future. Un système modulaire, comme ceux proposés par Machine à rum aussi, vous permet d'adapter votre capacité à mesure que votre entreprise se développe.

- Efficacité énergétique : Face à la hausse des coûts de l'énergie en Europe et aux États-Unis, l'efficacité énergétique est primordiale. Privilégiez les machines équipées de moteurs à haut rendement (IE3/IE4), de commandes intelligentes qui éteignent les composants inactifs et de conceptions minimisant les pertes thermiques. Cela a un impact direct sur vos dépenses d'exploitation.

- Automatisation et intégration : Une ligne entièrement intégrée avec un système de contrôle PLC centralisé réduit les coûts de main-d'œuvre, minimise les erreurs humaines et optimise le flux de travail. La capacité des machines à communiquer entre elles garantit un processus fluide et continu, du broyeur à la granulation.

- Durabilité et entretien : Les temps d'arrêt représentent une perte de revenus. Privilégiez les machines construites avec des composants de haute qualité et résistants à l'usure. Un accès facile pour la maintenance, comme des chambres à ouverture hydraulique sur les granulateurs ou des tamis facilement remplaçables, est une caractéristique de conception essentielle.

Comparaison des performances des équipements de recyclage standard et avancés

| Métrique | Machine de recyclage standard | Système haute performance Rumtoo Machine | Avantage |

|---|---|---|---|

| Pureté du produit final | 95-97% | >99% | Valeur marchande plus élevée, adapté aux applications de qualité alimentaire (avec approbations). |

| Consommation d'énergie | Élevé (moteurs plus anciens, mauvaise isolation) | Optimisé (moteurs IE4, commandes intelligentes) | 15-25% réduit les coûts d'exploitation. |

| Cohérence du débit | Variable, sujet aux goulots d'étranglement | Ligne synchronisée stable et contrôlée par PLC | Rendement prévisible, OEE (efficacité globale de l'équipement) amélioré. |

| Temps d'arrêt pour maintenance | Accès fréquent et difficile | Conceptions planifiées et faciles d'accès | Augmentation du temps de disponibilité et de la disponibilité opérationnelle. |

| Consommation d'eau | Système à boucle ouverte de haute qualité | Inférieur, avec filtration/recirculation de l'eau | Impact environnemental et coûts des services publics réduits. |

L'avantage Rumtoo Machine : votre partenaire d'excellence

Sur un marché concurrentiel, votre fournisseur d'équipements doit être plus qu'un simple vendeur ; il doit être un partenaire. C'est là que Machine à rum aussi démontre son engagement envers l'EEAT (Expérience, Expertise, Autorité et Fiabilité).

- Expérience et expertise : Nous ne proposons pas de solutions universelles. Nos ingénieurs analysent vos besoins spécifiques (matières premières, niveaux de contamination et objectifs de production) pour concevoir une solution sur mesure. machine de recyclage ou un système clé en main complet.

- Autorité et confiance : Nos machines sont conçues pour dépasser les normes internationales (CE/ISO), garantissant sécurité, fiabilité et performances. Nous garantissons notre technologie avec des garanties solides et un service après-vente réactif, fournissant des pièces détachées et une assistance technique pour assurer le bon fonctionnement de vos opérations. Découvrez notre gamme complète de solutions de recyclage avancées Découvrez comment nous adaptons nos technologies aux besoins spécifiques de l'industrie. Notre expérience auprès de fabricants leaders en Europe et aux États-Unis témoigne de notre crédibilité.

Questions fréquemment posées (FAQ)

1. Quel est le plus grand défi du recyclage industriel du plastique aujourd’hui ?

Le principal défi reste la contamination. Les plastiques mélangés, les matières organiques résiduelles et les matériaux non plastiques peuvent dégrader la qualité du produit final et endommager les machines. C'est pourquoi une ligne de lavage et de séparation sophistiquée et multi-étapes est absolument essentielle à toute opération de recyclage sérieuse.

2. Comment choisir entre un broyeur et un granulateur ?

Il s'agit d'une comparaison entre réduction primaire et réduction secondaire. Un broyeur est idéal pour les articles volumineux, volumineux ou fortement contaminés (par exemple, films en balles, grands fûts) dans un premier temps. Un granulateur permet de créer des flocons plus petits et uniformes à partir de matériaux déchiquetés ou de pièces rigides plus petites et plus propres. De nombreuses lignes haute capacité utilisent les deux.

3. Un système de lavage à chaud est-il toujours nécessaire ?

Pour les bouteilles en PET post-consommation, il est essentiel d'éliminer les colles et de créer des paillettes de rPET de haute pureté. Pour des déchets post-industriels plus propres (par exemple, des chutes de PP issues de la fabrication), un système de lavage à froid robuste peut suffire. Les experts de Machine à rum aussi peut vous aider à évaluer votre matériel et à déterminer la solution la plus rentable.

Conclusion : pérennisez vos opérations dès aujourd’hui

La transition vers une économie circulaire s'accélère, et 2025 représente une étape clé. Pour les fabricants et les recycleurs industriels, cela représente une opportunité majeure. En allant au-delà du recyclage de base et en adoptant des systèmes avancés et intégrés, vous pouvez transformer les déchets plastiques, autrefois considérés comme un fardeau, en une ressource précieuse et rentable.

La clé réside dans un investissement stratégique dans la technologie adéquate : des équipements offrant pureté, efficacité et fiabilité. Une ligne bien conçue, dotée d'un machine de recyclage haute performance à chaque étape critique, est le moteur d'une entreprise de recyclage moderne et réussie.

Prêt à améliorer vos capacités de recyclage du plastique et à répondre aux exigences de 2025 ?

L'équipe technique de Machine à rum aussi est prêt à vous aider à concevoir le système parfait pour votre entreprise.

Contactez-nous dès aujourd'hui pour une consultation personnalisée ou pour demander un devis détaillé pour votre projet.