Özel kesme mekanizmaları gerektiren malzemeleri işlerken tekstil öğütücü ile standart öğütücü arasındaki fark kritik hale gelir. Tekstil atıkları, standart endüstriyel öğütücülerin sağlayamayacağı benzersiz parçalama özellikleri gerektirir. Kumaş artıkları, giysi atıkları veya elyaf malzemeleri işliyorsanız, yanlış öğütücüyü seçmek sık sık sıkışmalara, aşırı bakıma ve geri dönüşüm operasyonunuzu sekteye uğratabilecek maliyetli arıza sürelerine yol açar.

Şu anda Rumtoo Makinesi, dünya çapında yüzlerce tesiste hem tekstile özel hem de standart öğütücüler tasarladık. Bu kılavuz, malzeme akışınız için doğru ekipmanı seçmenize yardımcı olmak üzere teknik farklılıkları, uygulama senaryolarını ve maliyet hususlarını açıklamaktadır.

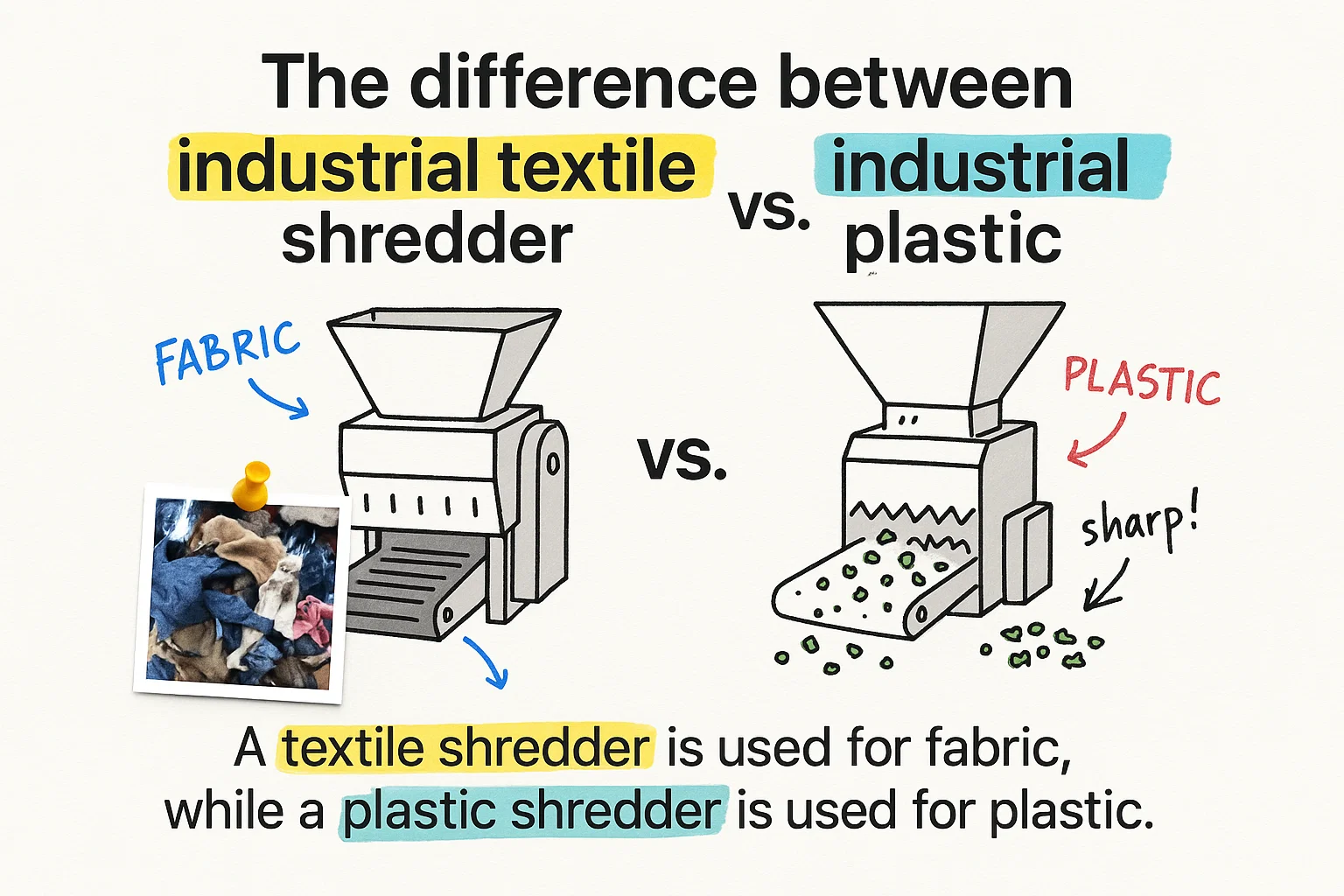

Tekstil Öğütücüleri Standart Öğütücülerden Farklı Kılan Nedir?

Tekstil öğütücüler, kumaşın şaftın etrafına sarılmasını önleyen özel rotor tasarımlarına ve kesme geometrilerine sahiptir. Standart öğütücüler plastik, ahşap veya metal gibi sert malzemeler için optimize edilmiş agresif diş konfigürasyonları kullanır. Yumuşak, esnek tekstilleri standart bir öğütücüye beslediğinizde, malzeme temiz bir şekilde kesmek yerine rotorun etrafına sarılır.

Temel fark bıçak açısı ve aralığında yatmaktadır. Tekstil öğütücüler daha geniş aralıklarla yerleştirilmiş kanca şekilli bıçaklar kullanır, bu bıçaklar lifli malzemeleri sarılmaya neden olacak bir gerilim yaratmadan kavrar ve yırtar. Standart öğütücüler, sert malzemeleri darbe ve kesme kuvveti yoluyla kırmak için tasarlanmış, birbirine daha yakın yerleştirilmiş V şekilli veya düz bıçaklar kullanır.

Rotor Hızı ve Tork Gereksinimleri

Tekstil öğütücüler, malzemeyi kesme haznesinden çekmek için yüksek tork ile tipik olarak 40 ila 80 RPM arasında daha düşük dönüş hızlarında çalışır. Bu yavaş ve güçlü hareket, malzemenin geri sıçramasını veya dolaşmasını önler. Standart öğütücüler daha hızlı çalışır, genellikle 80 ila 150 RPM, çünkü sert malzemeler sürekli çekme kuvveti yerine darbe hızı gerektirir.

Motor özellikleriniz bu farkı yansıtır. Saatte 500 kg kumaş atığı işleyen bir tekstil parçalayıcı, yüksek torklu bir dişli kutusu ile yaklaşık 30-45 kW güce ihtiyaç duyar. Aynı miktarda sert plastik işleyen standart bir parçalayıcı 22-30 kW ile verimli bir şekilde çalışır çünkü kesme işlemi daha az sürekli kuvvet gerektirir.

Malzeme Taşıma Yetenekleri: Her Shredder'ın Üstün Olduğu Noktalar

Tekstil Parçalayıcı Uygulamaları:

- Post-endüstriyel kumaş artıkları

- Ömrünü tamamlamış giysi ve ayakkabılar

- Halı ve döşeme atıkları

- Dokumasız malzemeler

- Halat ve kordon atıkları

- Yatak ve yatak malzemeleri

Standart Parçalayıcı Uygulamaları:

- Sert plastik şişeler ve kaplar

- Kereste ve ahşap paletler

- Elektronik atık muhafazaları

- Metal kutular ve variller

- Otomotiv parçaları (tamponlar, gösterge panelleri)

- İnşaat molozu

Buna göre ABD Çevre Koruma Ajansı, tekstil atıkları, belediye katı atık akışlarında yılda 11,3 milyon tondan fazla yer tutmaktadır. Bu hacmin işlenmesi, standart öğütücüler sürekli operasyonel arızalar yaşayacağından, lifli malzemeler için özel olarak tasarlanmış ekipman gerektirir.

Elek Boyutu ve Çıktı Partikül Tutarlılığı

Elek delik boyutu bu parçalayıcı tipleri arasında önemli ölçüde farklılık gösterir. Tekstil öğütücüler, tipik olarak 50 mm ila 100 mm arasında daha büyük elek delikleri kullanır, çünkü sıkıştırılmış kumaşın geri basınç oluşturmadan geçmesi için alana ihtiyacı vardır. Standart öğütücüler, sert malzemeler için tek tip parçacık boyutu elde etmek amacıyla genellikle 20 mm ila 50 mm arasında daha dar elekler kullanır.

Tekstilleri standart bir öğütücünün sıkı eleğinden geçirdiğinizde, malzeme sıkışır ve delikleri tıkar. Bu da motoru aşırı yükleyen ve üretimi durduran bir boğulma etkisi yaratır. Tekstil parçalayıcılar, kısmen parçalanmış malzemenin hızlı bir şekilde çıkmasına izin vererek bu sorunu çözer, daha sonra daha küçük parçacık boyutu gerektiğinde yeniden işleyebilirsiniz.

Gerçek Dünya Etkisi: Kuzey Carolina'daki bir hazır giyim üretim tesisi, yeniden tasarlanmış standart bir öğütücüden özel bir tekstil öğütücüye geçti. Sıkışma kaynaklı duruş süreleri vardiya başına 6 saatten haftada 30 dakikanın altına düştü. Malzeme verimi 240% artarken ton başına enerji tüketimi 18% azaldı.

Besleme Sistemi Tasarımı ve Güvenlik Hususları

Tekstil öğütücüler, bütün giysiler veya halı ruloları gibi hacimli malzemelerin sorunsuz bir şekilde girmesini sağlayan geniş, düşük açılı besleme hunilerine sahiptir. Hazne tasarımı, malzemenin girişte köprülenmesini veya takılmasını önler. Standart öğütücüler, sıkıştırılmayan veya genişlemeyen serbest akışlı sert nesneler için optimize edilmiş daha dik, daha dar haznelere sahiptir.

Güvenlik mekanizmaları da farklılık gösterir. Tekstil öğütücüler, sarılmış malzemeden aşırı tork algılayan ve sıkışmayı gidermek için rotoru otomatik olarak tersine çeviren algılama sistemleri içerir. Standart öğütücüler, hidrolik koç sistemleri ve aşırı yük kavramaları kullanarak metal bağlantı elemanları veya taşlar gibi sert yabancı cisimlere karşı korumaya odaklanır.

Bakım Erişimi ve Aşınan Parçaların Değiştirilmesi

Kumaş kum, düğme ve fermuar gibi aşındırıcı kirleticiler içerdiğinden, tekstil öğütücülerde kesme bıçaklarını daha sık değiştirmeniz gerekir. Bıçak ömrü, malzemenin temizliğine bağlı olarak 200 ila 400 çalışma saati arasında değişir. Temiz sert plastikleri işleyen standart öğütücüler, bıçak değişimleri arasında 800 ila 1.200 saate ulaşır.

Tekstil öğütücüler, rotor tertibatını çıkarmadan bıçakları değiştirmenize olanak tanıyan hızlı erişim panelleri ve modüler rotor tasarımları sunar. Bu, rotorun tamamen sökülmesi için gereken 6-8 saate karşılık bakım duruş süresini 2-3 saate indirir. Standart öğütücüler daha az sıklıkta servis gerektirir ancak bıçak değişimi gerektiğinde genellikle daha kapsamlı bir sökme işlemi gerekir.

Teknik Özellikler Karşılaştırması

| Şartname | Tekstil Parçalayıcı | Standart Parçalayıcı |

|---|---|---|

| Rotor Hızı | 40-80 RPM | 80-150 RPM |

| Bıçak Konfigürasyonu | Kanca şeklinde, geniş aralıklı | V şeklinde veya düz, yakın aralıklı |

| Ekran Açılışı | 50-100mm | 20-50mm |

| Motor Gücü (500kg/saat) | 30-45 kW | 22-30 kW |

| Bıçak Ömrü | 200-400 saat | 800-1.200 saat |

| Tipik Verim | 300-1.000 kg/saat | 500-2.000 kg/saat |

Maliyet Analizi: İlk Yatırım vs İşletme Giderleri

Tekstil öğütücüler, özel mühendislik ve düşük üretim hacimleri nedeniyle tipik olarak karşılaştırılabilir standart öğütücülerden 15-25% daha pahalıya mal olur. Orta kapasiteli bir tekstil öğütücü (500 kg/saat) $45,000 ila $75,000 arasında değişirken, benzer verime sahip standart bir öğütücü $35,000 ila $55,000 arasında çalışır.

Ancak, yanlış ekipman türünü kullanmak maliyetlerinizi katlar. Standart öğütücülerle tekstil işlemeye çalışan tesisler, teknik özelliklerin önerdiğinden 3-4 kat daha yüksek bakım giderleri bildirmektedir. Bıçak değiştirme sıklığı ikiye veya üçe katlanır, motor onarımları artar ve sıkışma giderme için işçilik maliyetleri hızla yükselir.

Enerji Tüketim Kalıpları

Daha yüksek motor değerlerine rağmen, tekstil öğütücüler genellikle işlenen malzemenin tonu başına daha az enerji tüketir. Yüksek torklu, düşük hızlı çalışma, standart öğütücüler zorlu malzemelerle karşılaştığında ortaya çıkan aşırı yükler olmadan tutarlı güç çekişini korur. Tesisiniz daha istikrarlı elektrik talebi ve potansiyel olarak daha düşük pik talep ücretleri görecektir.

Standart öğütücüler, amaçlanan malzemeleri işlerken üstün enerji verimliliği gösterir. Sert HDPE konteynerleri işleyen standart bir öğütücü ton başına yaklaşık 15-22 kWh kullanırken, kumaş atıklarını işleyen bir tekstil öğütücü, malzemenin düşük yığın yoğunluğu ve yüksek sıkıştırılabilirliği nedeniyle ton başına 25-35 kWh gerektirir.

Karışık Atık Akışları için Standart Bir Parçalayıcı Ne Zaman Seçilmelidir?

Bazı geri dönüşüm operasyonlarında hem sert plastikler hem de az miktarda tekstil kontaminasyonu işlenir. Bu senaryolarda, tekstil tolerans özelliklerine sahip standart bir öğütücü en iyi çözümü sağlar. Şu özelliklere sahip modelleri arayın:

- Sarılmış malzemeyi temizlemek için ters çevrilebilir rotor işlevi

- Partikül boyutu ile verimi dengeleyen daha büyük elek açıklıkları (40-60 mm)

- Her iki malzeme türünü de işleyen orta rotor hızı (60-90 RPM)

- Geçici aşırı yük koşullarına karşı geliştirilmiş motor koruması

Bu uzlaşma, tekstil malzemelerin girdi akışınızın -15-15%'inden az olduğunda işe yarar. Bu eşiğin üzerindeyse, yeterli operasyonel sorun yaşarsınız ki bu, özel bir tekstil parçalama makinesi veya iki aşamalı işleme sisteminin gerekliliğini haklı çıkarır.

%%

Malzeme Akışınıza Uygun Şerit Parçalama Makinesi Seçin

%%

%%

Kaplıklar, toz toplama ve aşağı akış ayırma ekipmanları dahil olmak üzere tam sistem tasarımı sunuyoruz. Her kurulum, operatör eğitimi, yedek parça paketleri ve 24 aylık garanti kapsamındadır.

%%

Tam parçalama makinesi spesifikasyonlarımızı görüntüleyin ve özel teklif alın →

%%

Maksimum Esneklik İçin Hibrit Sistemler %% Büyük geri dönüşüm tesisleri, her iki parçalama makinesi türünü içeren paralel işleme hatları kurmaya artık eğilimlidir. Bu konfigürasyon, malzemelerin bileşimine göre uygun ekipmana yönlendirir, verimliliği maksimize eder ve bakım sorunlarını en aza indirir. Üst akıştaki otomatik sınıflama sistemi tekstilleri bir hatlara, sert malzemeleri ise diğer hatlara yönlendirir.

%%

Çift sistem için sermaye yatırımı, tek parçalama makinesi kurulumlarına göre -80% daha yüksektir, ancak günde 5+ ton işleyen tesisler genellikle 18-24 ay içinde daha fazla çalışma süresi ve düşük bakım maliyetleri sayesinde geri ödeme elde ederler. Ayrıca, yüksek fiyatlı devir ücretlerine sahip çeşitli atık akışlarını kabul etme esnekliği kazanırsiniz.

%%

Tek Şaft ve Çift Şaft Arasındaki Dikkat Edilmesi Gerekenler

%% Tekstil ve standart parçalama makineleri hem tek şaft hem de çift şaft yapılarında gelir. Hidrolik ram ile üretilen tek şaft tasarımları daha homojen parçacık boyutları üretir ve daha fazla işleme gerektiren malzemeler için iyi çalışır. Çift şaft parçalama makineleri daha yüksek verimlilik ve kirli malzemelerin daha iyi işlenmesini sağlar ancak daha az tutarlı çıktı yaratır.

%%

Tekstil uygulamalarında, çift şaft parçalama makineleri baskın hale gelir çünkü giysi atıkları metal lastikler, düğmeler ve diğer kirletici içerir ve tek şaft makinesi bu kirleticileri yukarı akışta kaldırmak zorunda kalır. Ancak, hidrolik besleme sistemleri ve otomatik geri dönüş fonksiyonları ile donatılmış özel tek şaft tekstil parçalama makineleri, 300-1,500 kg/h üretim çıkışları ile halı ve kumaş atıklarını etkili bir şekilde işleyebilir. Malzeme akışı nispeten temiz ve tutarlı olduğunda plastik geri dönüşüm operasyonlarına hizmet veren standart parçalama makineleri, tek şaft tasarımı tercih edilir. %%.