Trituradores de plástico — frequentemente chamados de granuladores em mercados internacionais — são máquinas essenciais em operações de reciclagem, convertendo resíduos plásticos volumosos em flocos uniformes prontos para lavagem e pelotização.[1] Para gerentes de fábrica e equipes de compras que avaliam equipamentos de redução de tamanho, compreender a mecânica, os tipos e os requisitos de manutenção dos britadores impacta diretamente a produção, a qualidade do material e o retorno do investimento.

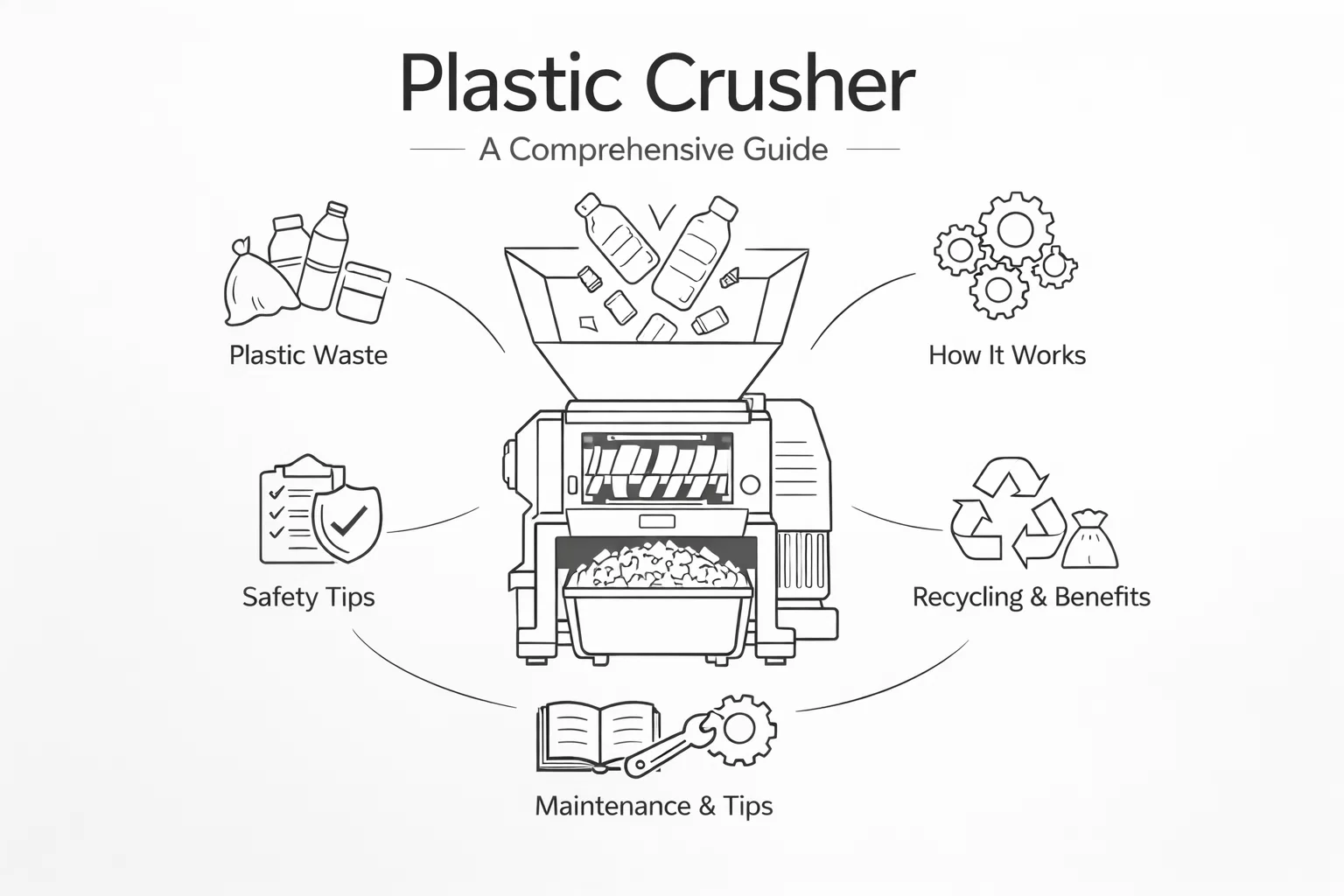

Princípios de funcionamento dos trituradores de plástico

Os trituradores de plástico utilizam um mecanismo de corte simples, porém eficaz. Lâminas de aço temperado, montadas em um rotor de alta velocidade (normalmente entre 400 e 600 RPM), giram dentro de uma câmara de corte revestida com lâminas fixas.[2] À medida que o material entra na câmara, lâminas rotativas o trituram contra facas fixas por meio de uma ação de corte precisa. Uma tela perfurada no fundo da câmara controla o tamanho final das partículas — apenas o material pequeno o suficiente para passar pelas aberturas da tela (normalmente de 10 a 100 mm) sai do britador.[3]

A ação física predominante quando as lâminas estão afiadas e as folgas são mínimas é o cisalhamento. Lâminas cegas alteram o processo para rasgamento e compressão, reduzindo a eficiência e aumentando o consumo de energia.[4]

Tipos de britadores e configurações de lâminas

Três configurações principais de lâminas abordam diferentes características do material:

Corte duplo com tesoura (lâmina paralela): O rotor e as lâminas fixas alinham-se num ligeiro ângulo, mantendo folgas de corte consistentes. Esta configuração gera calor mínimo, consome menos energia e produz cortes limpos. Ideal para garrafas, recipientes rígidos e trituração em geral.[5]

Rotor tipo V: As lâminas são montadas em formato de V, concentrando o material em direção ao centro da câmara, mesmo com o desgaste das arestas de corte. O formato em V impede que o material escape para as laterais e mantém a eficiência de corte por mais tempo. Recomendado para peças de paredes espessas e plásticos de engenharia mais rígidos.[5]

Rotor helicoidal: As lâminas são dispostas em espiral dentro de um rotor fechado. Este design robusto permite o processamento de seções transversais espessas, tubos e perfis que obstruiriam outras configurações. Para o processamento de tubos e perfis plásticos longos, são necessárias lâminas especializadas. britadores horizontais Oferecer desempenho superior.[5]

O material da lâmina afeta significativamente o desempenho e os custos operacionais. O aço ferramenta premium D2/SKD11 oferece a dureza e a resistência ao desgaste necessárias para cortes consistentes em longos períodos de produção.[1]

Fatores que determinam a produtividade

A capacidade de britagem depende de múltiplas variáveis inter-relacionadas:

Propriedades do material A principal limitação reside no fato de que polímeros macios como PE e PP são cortados mais rapidamente do que resinas de engenharia resistentes como ABS, náilon e policarbonato. Materiais pós-consumo com sujeira e etiquetas são processados mais lentamente do que resíduos de produção limpos.[5]

Dimensões da câmara de corte e largura da lâmina Controlar diretamente a quantidade de material que o britador pode processar por ciclo. Uma câmara de corte de 1000 mm de largura processa um volume significativamente maior do que uma unidade de 600 mm.[1]

Potência do motor Determina a velocidade do rotor sob carga. Motores subdimensionados perdem potência quando alimentados agressivamente, reduzindo a capacidade de produção. Britadores de alta resistência especificam motores de 55 a 110 kW para manter a velocidade mesmo em materiais resistentes.[1]

Tamanho da abertura da tela Cria a relação de compromisso mais direta: orifícios menores produzem um resultado mais fino, mas exigem um tempo de permanência maior na câmara de corte. Uma peneira de 8 mm fornece grânulos adequados para remanufatura em moldagem por injeção; uma peneira de 95 mm produz flocos para linhas de lavagem.[6]

Tecnologia de Granulação Úmida

Os trituradores úmidos injetam água na câmara de corte durante a operação, proporcionando três vantagens de desempenho para a reciclagem de filmes e garrafas:[5]

Lavagem parcial Inicia o processo imediatamente, removendo a sujeira solta e reduzindo a carga de contaminação nos equipamentos de lavagem subsequentes.

Lubrificação e refrigeração A interação entre as superfícies das lâminas reduz o atrito, controlando o aumento da temperatura que, de outra forma, amoleceria os termoplásticos e aceleraria o desgaste das lâminas.

Vida útil da lâmina prolongada Resultados decorrente da redução das temperaturas de corte e da melhor evacuação dos cavacos. Instalações que operam britadores úmidos relatam intervalos maiores entre as afiações das lâminas (40-60%).[1]

Os britadores úmidos se integram em varais de roupa Para garrafas PET, recipientes de PEAD e filmes agrícolas onde já existe umidade e os sistemas de tratamento de água lidam com o descarte. Para aplicações dedicadas à trituração úmida, considere um triturador de plástico úmido Projetado especificamente para esse fim.[7]

Diretrizes operacionais para máxima eficiência

Siga estas práticas para evitar entupimentos, reduzir o desgaste e manter uma produção consistente:[5]

- Nunca inicie o processo com material na câmara de corte — o material preso pode travar o rotor ou sobrecarregar o motor durante a partida.

- Alimente o material continuamente a uma taxa constante; a alimentação em lotes causa oscilações no motor e cortes irregulares.

- Mantenha metais, pedras e pedaços grandes fora do fluxo de alimentação usando pré-filtragem ou detecção de metais.

- Esvazie os recipientes de coleta antes que fiquem cheios — o acúmulo de material pode obstruir os rolamentos e motores.

- Ligue o britador antes de alimentar o equipamento e continue a ligá-lo após a interrupção da alimentação para limpar completamente a câmara.

- Desligue o soprador somente após parar o britador para evitar o acúmulo de material na tubulação de descarga.

Requisitos de manutenção preventiva

A confiabilidade dos britadores depende de cronogramas de manutenção rigorosos:[8]

Gestão de lâminas Representa a tarefa de manutenção mais crítica. Lâminas afiadas cortam com precisão, produzindo flocos uniformes com o mínimo de partículas finas e poeira. Lâminas cegas rasgam o material, criando bordas irregulares, aumentando o consumo de energia e gerando calor. Estabeleça um cronograma de rotação das lâminas com base na tonelagem processada — normalmente a cada 40 a 80 horas de operação, dependendo da abrasividade do material. Mantenha conjuntos de lâminas sobressalentes à mão para minimizar o tempo de troca.[9]

Inspeção de tela A limpeza deve ocorrer a cada troca de turno. Telas obstruídas restringem o fluxo de material, causando acúmulo na câmara de corte, o que leva ao superaquecimento e derretimento do plástico. Limpe as telas com escovas de arame entre as trocas de lâmina. Gire as telas 180° periodicamente para distribuir o desgaste uniformemente ao longo do padrão de perfuração.[5]

Lubrificação de rolamentos e motores Siga os intervalos especificados pelo fabricante. Verifique os níveis de óleo da caixa de câmbio semanalmente e troque o óleo anualmente ou conforme o cronograma do horímetro. Os rolamentos do motor geralmente precisam ser lubrificados a cada 2000-3000 horas.[10]

Remoção de corpo estranho Protege contra danos catastróficos. Mesmo pequenos fragmentos de metal podem lascar as bordas das lâminas de carboneto ou trincar o rotor. Um rotor danificado exige reparos dispendiosos e longos períodos de inatividade.[5]

Os gerentes de fábrica relatam que a manutenção proativa reduz o tempo de inatividade não planejado em 70-80% em comparação com as abordagens de operação até a falha.[11]

Selecionando o britador certo

O tipo de material, o tamanho da alimentação, o tamanho de partícula de saída necessário e a capacidade de produção desejada determinam as especificações apropriadas do britador. Pequenos trituradores Com motores de 22 a 30 kW, processam de 200 a 300 kg/h para recuperação de material reciclado junto à prensa. Unidades para serviço pesado Com motores de 90 a 110 kW, processam de 900 a 1200 kg/h de recipientes rígidos ou peças de paredes espessas.[1]

Para instalações que processam materiais mistos, especifique suportes de lâminas que permitam a troca rápida entre configurações de lâminas planas, em V e em forma de garra, sem a necessidade de substituir todo o rotor.[12]

A capacidade de britagem úmida adiciona de 15 a 25% ao custo do equipamento, mas proporciona retorno imediato do investimento em aplicações de linhas de lavagem, por meio da redução do desgaste das lâminas e da melhoria na limpeza dos flocos.

Para obter especificações detalhadas e explorar nossa linha completa de modelos de trituradores de plástico, visite nosso site. Página do produto triturador de plástico.