Bine ați venit la Mașinile de reciclare a plasticului „Rumtoo”, unde mașinile de reciclare a filmelor PP/PE de înaltă calitate sunt prioritatea noastră principală. Mașinile noastre sunt proiectate cu caracteristici de operare ușoară, întreținere ușoară și prețuri rezonabile. Inginerii noștri cu experiență sunt gata să vă ofere manuale de operare detaliate, documente tehnice și servicii post-vânzare în timp util.

În același timp, oferim și servicii gratuite de design de produse. Ne angajăm să personalizăm soluțiile de producție pentru clienți, făcând producția mai eficientă și mai ecologică, formând astfel competitivitatea de bază a dezvoltării durabile și contribuind la conservarea energiei globale, reducerea emisiilor și dezvoltarea economică ecologică, străduindu-ne să creăm o viață mai bună.

Produsele noastre includ: linii de reciclare a plasticului, linii de spălare a plasticului, tocatoare, concasoare, sisteme de granulare prin compactare și extrudere de film.

Clienții sunt angajatorii noștri respectați, iar cerințele dumneavoastră vor fi respectate pe deplin aici.

Abordarea noastră

MISIUNEA NOASTRA ESTE DE A FI CEL MAI MAI BUN DIN INDUSTRIA MAȘINILOR DE RECICLARE A PLASTICE!

UN SERVICIU COMPLET

Echipa dedicata

Cei mai buni ingineri

Suport 24/7

Viziunea companiei

Avansarea viitorului reciclării plasticului

Oferim o gamă completă de servicii, inclusiv proiectare preliminară, producție, service post-vânzare etc.

FĂ CUNOAȘTE ECHIPA NOASTRĂ

SCHIMB GÂNDIRE PROASPĂ ȘI

IMBRATĂȚI NOI TEHNOLOGII

Această scrisoare este pentru a vă informa că furnizorul nostru a fost un furnizor foarte bun. În numeroasele relații pe care le-am avut cu ei, am constatat că sunt de încredere și de încredere și vi-i recomandăm cu căldură ca furnizor.

MR. DAMIAN FLEGEL

CEOVă confirm că firma noastră din Australia lucrează cu Rumtoo de peste cinci ani și suntem foarte bucuroși să-i recomandăm pentru cerințele dumneavoastră. Suntem foarte impresionați de serviciile lor rapide și de echipamentele de calitate.

Maria Flynn

DR. ADRIAN SANCHEZ ROAAceastă scrisoare de recomandare comercială este pentru a confirma că am achiziționat echipamente de la Rumtoo și am constatat că este foarte ușor să lucrăm cu ei, că sunt profesioniști și de încredere. Cu siguranță am lucra din nou cu ei pentru viitoarele achiziții de echipamente și i-am recomanda și altora.

Gina Kennedy

MARK R.ALT,PE Director de ingineriePRODUSELE NOASTRE

PĂSTRAȚI ÎNTOTDEAUNA ACTUALIZAT CU

BLOGUL NOSTRU PROASPE ȘI POSTĂRILE DE PRODUSE

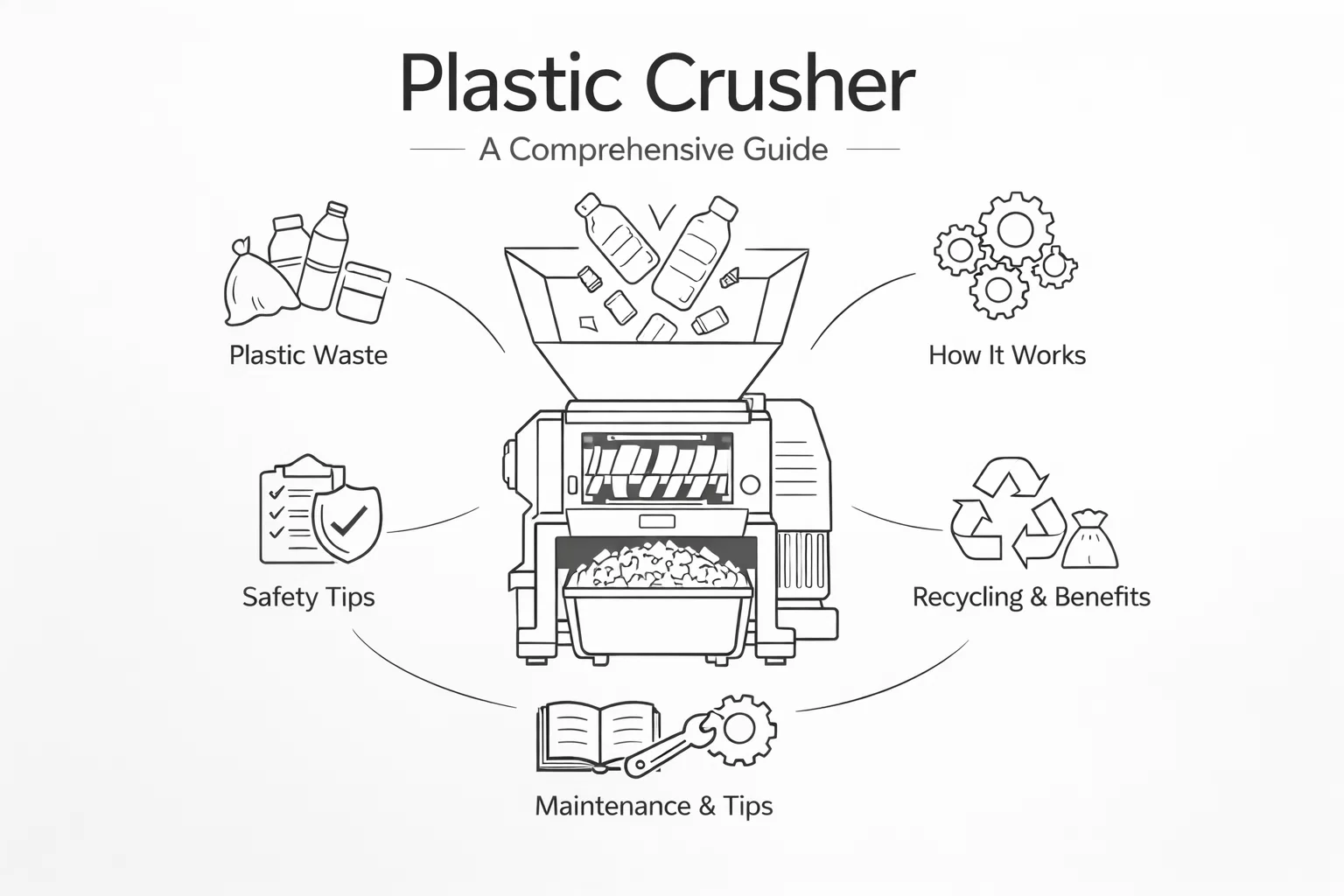

Concasoarele de plastic — adesea numite granulatoare pe piețele internaționale — sunt mașini esențiale în operațiunile de reciclare, transformând deșeurile voluminoase de plastic în fulgi uniformi, gata pentru spălare și peletizarea.[1] Pentru managerii de fabrici și echipele de achiziții care evaluează echipamentele de reducere a dimensiunii, înțelegerea mecanicii concasoarelor, a tipurilor și a cerințelor de întreținere are un impact direct asupra randamentului, calității materialelor și rentabilității investiției.

Principii de funcționare ale concasoarelor de plastic

Concasoarele de plastic folosesc un mecanism de tăiere simplu, dar eficient. Lamele din oțel călit, montate pe un rotor de mare viteză (de obicei 400-600 RPM), se rotesc în interiorul unei camere de tăiere căptușite cu cuțite staționare.[2] Pe măsură ce materialul intră în cameră, lamele rotative îl forfecează de cuțitele fixe printr-o acțiune de tăiere precisă. O sită perforată din partea de jos a camerei controlează dimensiunea finală a particulelor - doar materialul suficient de mic pentru a trece prin deschiderile sitei (de obicei 10-100 mm) iese din concasor.[3]

Acțiunea fizică dominantă este forfecarea atunci când lamele sunt ascuțite și distanța dintre ele este mică. Lamele tocite schimbă procesul către rupere și compresie, reducând eficiența și crescând consumul de energie.[4]

Tipuri de concasoare și configurații ale lamelor

Trei aranjamente principale de lame abordează diferite caracteristici ale materialelor:

Tăiere cu foarfecă dublă (lamă paralelă): Rotorul și lamele staționare se aliniază la un unghi ușor, menținând spații de tăiere constante. Această configurație generează căldură minimă, consumă mai puțină energie și produce tăieturi curate. Cel mai potrivit pentru sticle, recipiente rigide și concasare generală.[5]

Rotor de tip V: Lamele se montează în formă de V, concentrând materialul spre centrul camerei chiar și atunci când muchiile așchietoare se uzează. Forma de V previne scurgerea materialului pe laterale și menține eficiența tăierii pentru o perioadă mai lungă de timp. Recomandat pentru piese cu pereți groși și materiale plastice inginerești mai dure.[5]

Rotor elicoidal: Lamele sunt aranjate în spirală în interiorul unui corp de rotor închis. Acest design robust preia secțiuni transversale groase, țevi și profile care ar bloca alte configurații. Pentru prelucrarea țevilor și profilelor lungi din plastic, se utilizează specialiști concasoare orizontale oferă performanțe superioare.[5]

Materialul lamei afectează semnificativ performanța și costurile de operare. Oțelul premium D2/SKD11 oferă duritatea și rezistența la uzură necesare pentru tăiere consistentă pe serii extinse de producție.[1]

Factorii care determină randamentul

Capacitatea concasorului depinde de mai multe variabile interconectate:

Proprietățile materialelor prezintă principala constrângere. Polimerii moi precum PE și PP se taie mai repede decât rășinile inginerești rezistente precum ABS, nailon și policarbonat. Materialul post-consum cu murdărie și etichete se procesează mai lent decât deșeurile de producție curate.[5]

Dimensiunile camerei de tăiere și lățimea lamei controlează direct cantitatea de material pe care concasorul o poate accepta pe ciclu. O cameră de tăiere cu lățimea de 1000 mm procesează un volum semnificativ mai mare decât o unitate de 600 mm.[1]

Puterea motorului determină viteza rotorului sub sarcină. Motoarele subdimensionate se blochează atunci când sunt alimentate agresiv, reducând debitul. Concasoarele de mare tonaj necesită motoare de 55-110 kW pentru a menține viteza în materiale dificile.[1]

Dimensiunea aperturii ecranului creează cel mai direct compromis: găurile mai mici produc un rezultat mai fin, dar necesită un timp de staționare mai lung în camera de tăiere. O sită de 8 mm furnizează granule potrivite pentru materialul regrăsit prin injecție; o sită de 95 mm produce fulgi pentru liniile de spălare.[6]

Tehnologia de granulare umedă

Concasoarele umede injectează apă în camera de tăiere în timpul funcționării, oferind trei avantaje de performanță pentru reciclarea foliilor și sticlelor:[5]

Spălare parțială începe imediat, îndepărtând murdăria liberă și reducând încărcătura de contaminare a echipamentelor de spălare din aval.

Lubrifiere și răcire dintre suprafețele lamelor reduce frecarea, controlând creșterea temperaturii care altfel ar înmuia termoplasticele și ar accelera uzura lamelor.

Durată de viață extinsă a lamei rezultate din temperaturi de așchiere reduse și o mai bună evacuare a așchiilor. Instalațiile care utilizează concasoare umede raportează intervale mai lungi între ascuțirea lamelor 40-60%.[1]

Concasoarele umede se integrează în frânghii de rufe pentru sticle PET, recipiente HDPE și folie agricolă unde umiditatea este deja prezentă și sistemele de tratare a apei gestionează deversarea. Pentru aplicații dedicate de concasare umedă, luați în considerare o concasor de plastic umed concepute special pentru acest scop.[7]

Linii directoare operaționale pentru eficiență maximă

Urmați aceste practici pentru a preveni blocajele, a reduce uzura și a menține o imprimare constantă:[5]

- Nu porniți niciodată cu material în camera de tăiere - materialul prins poate bloca rotorul sau supraîncărca motorul în timpul pornirii

- Alimentați materialul continuu la o rată constantă; alimentarea în loturi provoacă supratensiuni ale motorului și tăiere neuniformă

- Nu permiteți accesul la metal, pietre și bulgări supradimensionați în fluxul de alimentare utilizând pre-screening-ul sau detectarea metalelor.

- Goliți containerele de colectare înainte de a se umple - materialul acumulat își poate croi drum cu forța în rulmenți și motoare

- Porniți concasorul înainte de alimentare și continuați să funcționeze după oprirea alimentării pentru a goli complet camera.

- Opriți suflanta numai după oprirea concasorului pentru a preveni acumularea de material în conductele de refulare.

Cerințe de întreținere preventivă

Fiabilitatea concasorului depinde de programe de întreținere riguroase:[8]

Gestionarea lamelor reprezintă cea mai critică sarcină de întreținere. Lamele ascuțite taie curat, producând așchii uniforme cu un minim de particule fine și praf. Lamele tocite rup materialul, creând muchii neregulate, crescând consumul de energie și generând căldură. Stabiliți un program de rotație a lamelor bazat pe tonajul procesat - de obicei la fiecare 40-80 de ore de funcționare, în funcție de abrazivitatea materialului. Păstrați la îndemână seturi de lame de rezervă pentru a minimiza timpul de schimbare.[9]

Inspecția ecranului ar trebui să apară la fiecare schimbare de tură. Sitele înfundate restricționează curgerea materialului, provocând acumularea în camera de tăiere, ceea ce duce la supraîncălzire și topirea plasticului. Sitele se curăță cu perii de sârmă între schimbările lamelor. Rotiți periodic sitele la 180° pentru a distribui uniform uzura pe modelul de perforație.[5]

Lubrifierea rulmenților și a motorului respectă intervalele specificate de producător. Verificați nivelurile de ulei ale cutiei de viteze săptămânal și schimbați uleiul anual sau conform programului contorului de ore. Rulmenții motorului necesită de obicei ungere ulterioară la fiecare 2000-3000 de ore.[10]

Îndepărtarea obiectelor străine protejează împotriva deteriorării catastrofale. Chiar și bucățile mici de metal pot ciobi muchiile lamelor din carbură sau pot crăpa rotorul. Un rotor deteriorat necesită reparații costisitoare și perioade lungi de nefuncționare.[5]

Managerii de fabrici raportează că mentenanța proactivă reduce timpii de nefuncționare neplanificați cu 70-80% în comparație cu abordările de tip „run-to-fail” (funcționare până la defecțiune).[11]

Alegerea concasorului potrivit

Tipul de material, dimensiunea alimentării, dimensiunea necesară a particulelor de ieșire și debitul dorit determină specificațiile adecvate ale concasorului. Concasoare mici Cu motoare de 22-30 kW, gestionează 200-300 kg/oră pentru recuperarea materialului regrășat lângă presă. Unități de mare putere Cu motoare de 90-110 kW, procesează 900-1200 kg/oră de recipiente rigide sau piese cu pereți groși.[1]

Pentru instalațiile care procesează materiale mixte, specificați port-lame care permit trecerea rapidă între configurațiile lamelor plate, în V și cu gheare, fără a înlocui întregul rotor.[12]

Capacitatea de concasare umedă adaugă 15-25% la costul echipamentului, dar oferă un ROI imediat în aplicațiile cu linii de spălare prin uzura redusă a lamelor și curățenia îmbunătățită a fulgilor.

Pentru specificații detaliate și pentru a explora gama noastră completă de modele de concasoare din plastic, vizitați pagina produsului concasorului de plastic.

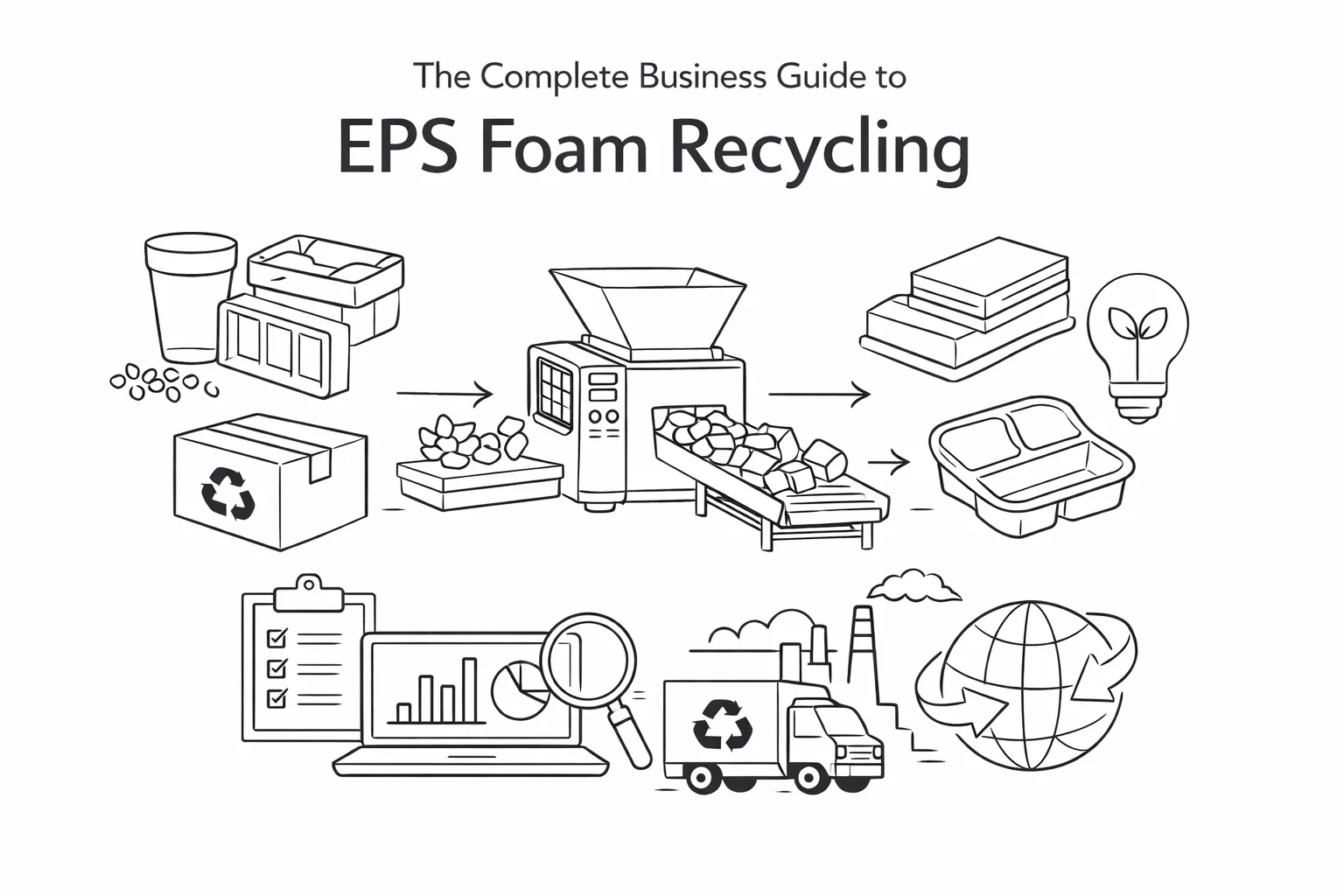

Reciclarea spumei EPS transformă deșeurile voluminoase de ambalaje în material reciclat profitabil. Întreprinderile care generează în mod constant deșeuri de spumă pot reduce costurile de eliminare cu 60-80%, creând în același timp noi fluxuri de venituri prin blocuri densificate care se vând cu $ (0,10-0,30 pe kilogram).[1]

Provocarea este clară. EPS conține aer 98%, ceea ce face ca transportul să fie costisitor și depozitarea impracticabilă. O singură încărcătură de camion cu spumă vrac se comprimă într-un singur palet de blocuri.[1] Pentru producătorii, distribuitorii și reciclatorii care manipulează peste 500 kg de spumă lunar, acest volum creează atât o povară financiară, cât și o răspundere pentru mediu.

De ce reciclarea EPS are sens în afaceri

Costurile materialelor determină economia. Taxele de depozitare la groapa de gunoi variază între $80 și 120 pe tonă în majoritatea regiunilor. O operațiune de dimensiuni medii care generează zilnic 500 kg de deșeuri EPS își recuperează investiția în echipamente în 12-18 luni doar prin taxele de eliminare evitate.[1]

Veniturile contribuie la economii. Blocurile de EPS reciclate au prețuri de piață între $0.10-0.30 pe livră de la recuperatorii care peletizează materiale pentru rame de tablouri, produse de construcții și ambalaje industriale.[2] Ceea ce a fost un cost de eliminare devine o sursă de venit.

Presiunea din partea autorităților de reglementare accelerează adoptarea. Rata globală de reciclare a EPS a atins aproximativ 15% în 2022, potrivit Consiliului American pentru Chimie, infrastructura extinzându-se în regiunile cu sisteme de gestionare a deșeurilor deja stabilite.[3] Companiile se confruntă cu cerințe tot mai mari pentru a demonstra practici de reducere a deșeurilor și economie circulară.

Tehnologii de reciclare de bază

Compresie la rece

Compactoarele mecanice zdrobesc spuma în blocuri dense prin presiune hidraulică, atingând rapoarte de reducere a volumului de 50:1. Această metodă nu necesită căldură, nu produce emisii și funcționează bine pentru instalațiile cu constrângeri de spațiu sau pentru operațiuni în aer liber.[1] Mașini de presat la rece din spumă EPS integrează sisteme de mărunțire și compresie pentru a procesa 80-150 kg/oră cu un consum minim de energie.

Topire la cald

Densificatoarele termice încălzesc spuma mărunțită până la punctul de topire, apoi o extrudează în lingouri. Reducerea volumului ajunge la 90:1, creând blocuri mai dense care necesită prețuri mai mari. Procesul necesită camere de încălzire controlate și ventilație adecvată.[1]

Peletizare

Peletizarea directă transformă spuma liberă în pelete de plastic fără precomprimare. Acest proces într-o singură etapă este potrivit pentru operațiunile care doresc fluxuri de lucru simplificate, deși costurile echipamentelor sunt mai mari decât cele ale compactoarelor de bază.[2] Mașini de peletizare a spumei EPS utilizează tehnologia de extrudare la cald pentru a produce pelete uniforme, gata pentru remanufacturare în produse noi.

Industrii cu potențial ridicat de rentabilitate a investiției

Producătorii și comercianții cu amănuntul de mobilă se ocupă de spumă protectoare pentru fiecare articol expediat. Distribuitorii de electronice despachetează zilnic electrocasnicele din EPS turnat. Operatorii de servicii alimentare gestionează containere maritime izolate. Șantierele de construcții generează întreruperi din panourile izolatoare.[3]

Piețele de pește prezintă un caz specific. Piața de pește din Sydney, Australia, a instalat tocătoare industriale cu subvenții guvernamentale pentru a procesa cutii izolatoare, producând blocuri de înaltă densitate exportate în Asia de Sud-Est pentru produse din plastic.[5] Operațiuni similare deservesc rețelele de distribuție a fructelor de mare la nivel global.

Noțiuni introductive: Selectarea echipamentului

Capacitatea de procesare determină echipamentul adecvat. Operațiunile de procesare sub 200 kg zilnic pot începe cu unități compacte cu o capacitate de 100-200 kg/oră. Facilitățile care manipulează peste 500 kg zilnic necesită sisteme de calitate industrială cu alimentare automată și capacitate de funcționare continuă.

Tipul de material contează. Ambalajele din EPS alb diferă de cele din spumă colorată sau polistiren extrudat (XPS). Materialul contaminat necesită sortare prealabilă. Echipamentele concepute pentru fluxuri mixte costă mai mult, dar gestionează inputuri variate.[6]

Constrângerile de spațiu și de putere influențează alegerile. Unitățile de compresie la rece necesită mai puțină energie și pot funcționa în aer liber. Sistemele de topire la cald necesită spațiu interior dedicat, cu ventilație adecvată și alimentare cu energie electrică trifazată.

Cele mai bune practici de colectare și gestionare

Separarea la sursă previne contaminarea. Spuma albă de ambalare nu trebuie amestecată cu spumă colorată, materiale care intră în contact cu alimentele sau materiale plastice nespumate. Banda adezivă, etichetele și cartonul trebuie îndepărtate înainte de procesare.

Depozitarea prezintă dificultăți din cauza volumului. Desemnați o zonă de recepție specifică cu protecție împotriva intemperiilor. Spuma liberă atrage dăunătorii și creează pericole de incendiu atunci când se acumulează în cantități mari.

Programele de procesare afectează eficiența. Procesarea în loturi o dată sau de două ori pe săptămână se potrivește operațiunilor cu volume moderate. Facilitățile cu volum mare beneficiază de procesarea continuă cu personal dedicat.

Puncte de vânzare pentru materiale reciclate

Cumpărătorii direcți includ producătorii de produse din spumă care reutilizează materialul în aplicații nealimentare. Producătorii de rame încorporează EPS reciclat în modelele decorative. Producătorii de produse de construcții îl utilizează în cofraje de beton și în suporturi izolatoare.[3]

Brokerii de reciclare agregă materiale din mai multe surse, oferind servicii de ridicare și prețuri garantate. Această opțiune funcționează cel mai bine pentru instalațiile care produc 2-5 tone lunar de blocuri de calitate constantă.

Rețele regionale de colectare funcționează în unele zone. Coaliția pentru Reciclarea Spumei sprijină granturi pentru densificatoare în 31 de orașe din SUA, oferind acces la 12,4 milioane de oameni.[7] Participarea la aceste programe poate compensa costurile echipamentelor și poate garanta debușeuri pentru materiale.

Planificare financiară și recuperare a investiției

Un sistem de compresie la rece care procesează 300 kg zilnic costă aproximativ $25.000-40.000. Cu taxe de depozitare de $100/tonă și vânzări de materiale de $0.20/livră, amortizarea are loc de obicei în 18-24 de luni.

Echipamentul de topire la cald necesită o investiție de 40.000-70.000 de lei, dar produce blocuri mai dense, la prețuri premium. Operațiunile cu randament mai mare ating perioade de amortizare de 12-18 luni.

Costurile de operare includ energia electrică (de obicei 1TP70.50-1.50 pe oră de procesare), întreținerea (5-81TP6 cost anual al echipamentelor) și manopera. Multe unități operează echipamente cu personalul existent în timpul orelor normale de lucru.

Greșeli frecvente de implementare

Echipamentele subdimensionate creează blocaje. Un sistem cu o capacitate de 100 kg/oră nu poate gestiona o producție zilnică de 500 kg într-un schimb normal de lucru, dacă se ia în considerare timpul de încărcare și schimbările de blocuri.

Pregătirea inadecvată a materialelor încetinește procesarea. Spuma contaminată deteriorează echipamentele și reduce calitatea blocurilor. Blocurile defecte nu pot fi vândute, transformând potențialele venituri în deșeuri.

Lipsa acordurilor cu cumpărătorii înainte de achiziționarea echipamentului lasă operatorii cu material comprimat, dar fără o piață de desfacere. Stabiliți relații cu cumpărătorii și stabiliți prețurile înainte de a investi în echipamente de procesare.

Beneficii pentru mediu și sustenabilitate

EPS persistă în mediu timp de peste 500 de ani. Reciclarea împiedică polimerii pe bază de petrol să ajungă în gropile de gunoi și pe căile navigabile, unde se fragmentează în microplastice.[1] Reciclarea materialelor reduce cererea de producție de polistiren virgin.

Reducerea amprentei de carbon provine din evitarea transportului. Densificarea reduce volumele de transport cu 90-95%, reducând consumul de combustibil și emisiile provenite din transportul deșeurilor.

Sistemele cu buclă închisă oferă cea mai mare valoare ecologică. Producătorii care recuperează deșeurile de producție și le returnează în propriul proces obțin deșeuri aproape zero, reducând în același timp costurile cu materiile prime cu 5-15%.[1]

Pașii următori pentru operațiunea dumneavoastră

Auditați generarea actuală de deșeuri de spumă pe o perioadă de 30 de zile. Urmăriți volumele, tipurile și nivelurile de contaminare. Aceste date determină capacitatea adecvată a echipamentului și ajută la calcularea rentabilității investiției.

Cercetați cumpărătorii locali și rețelele de reciclare. Contactați producătorii de rame, producătorii de materiale pentru construcții și brokerii de reciclare pe o rază de 320 km. Verificați cerințele de preț și volum.

Evaluați opțiunile de echipamente de la producători consacrați. Revizuiți compactoare cu presare la rece pentru compresie mecanică sau sisteme de peletizare pentru procesarea directă pe pelete. Solicitați garanții de randament, specificații privind densitatea blocurilor și termeni de garanție. Comparați costurile de operare, inclusiv consumul de energie și cerințele de întreținere.

Luați în considerare începerea cu granturi pentru echipamente sau programe de utilizare partajată, dacă sunt disponibile în regiunea dumneavoastră. Coaliția pentru Reciclarea Spumei și programele de mediu de stat oferă finanțare care poate compensa 25-50% din costurile echipamentelor.[7]

Pentru companiile dedicate reducerii deșeurilor și eficienței operaționale, reciclarea EPS oferă beneficii economice și de mediu clare. Tehnologia este dovedită, există piețe pentru materiale reciclate, iar perioadele de recuperare a investiției se încadrează de obicei în termenele standard pentru echipamentele de capital. Vizitați Rumtoo pentru a explora opțiunile de echipamente de procesare potrivite operațiunii dumneavoastră.

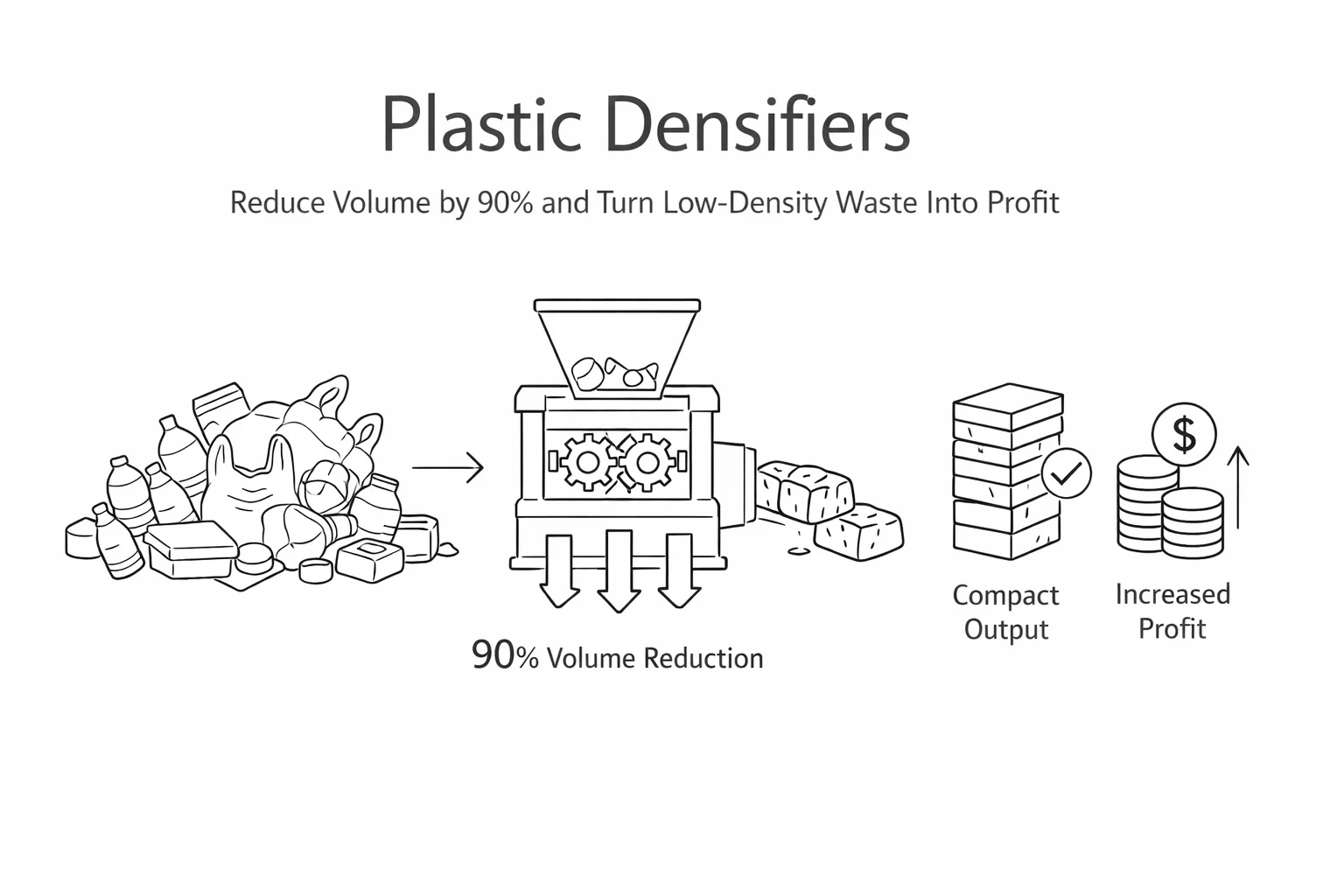

Ambalajele din spumă umplu containerul, dar nu cântăresc aproape nimic. Folia de plastic se încurcă în presa de balotat și înfundă extruderul. Sacii de PE spălați conțin apă 40% și nu vor alimenta peletizatorul. Plătiți pentru a transporta aerul și apa la groapa de gunoi, în timp ce materialul reciclabil își pierde valoarea în curtea dumneavoastră.

Densificatoarele rezolvă această problemă. Aceste mașini comprimă spuma de polistiren expandat (EPS), folia de polietilenă, pungile de polipropilenă și materialele plastice similare de densitate mică în blocuri compacte sau granule cu curgere liberă. Rezultatul: reducerea volumului de la 50:1 la 90:1 pentru spumă, umiditate finală de 1-5% pentru folie, costuri de eliminare mai mici și material pe care îl puteți vinde către recuperatori în loc să plătiți la gunoi.[1]

Ce materiale necesită densificare?

Polistiren expandat și polistiren expandat

Ambalajul din EPS — blocurile albe care amortizează aparatele și electronicele — conține aer 98%. Polistirenul, spuma albastră înregistrată utilizată în izolațiile pentru construcții, are o densitate similară. Ambele sunt reciclabile, dar aproape imposibil de depozitat sau de transportat în vrac.

Producătorii folosesc densificatoare pentru a recupera deșeurile de producție. Distribuitorii și reciclatorii trec materialul colectat prin aceste mașini înainte de transport. Fără densificare, o încărcătură completă de EPS vrac devine un singur palet de blocuri.

Argumentul ecologic este clar. Conform estimărilor EPA, EPS reprezintă 25-30% din volumul depozitelor de deșeuri din SUA și eliberează contaminanți atunci când este expus la lumina soarelui sau ars.[2] Densificarea face reciclarea fezabilă din punct de vedere economic.

Filme Plastice

Foliile PE și PP din pungile de cumpărături, foliile stretch și husele agricole sunt reciclabile, dar problematice. Folia mărunțită se împrăștie, generează electricitate statică și formează punți în pâlniile extruderului. Uscătoarele tradiționale lasă umiditate 20-30% după spălare, provocând goluri de abur și degradarea peleților.[3]

Densificatori specializați numiți aglomeratori mărunțesc pelicula și folosesc căldura prin frecare pentru a topi parțial suprafața. Materialul se topește în granule uniforme suficient de dense pentru a fi introduse constant în extruderele de peletizare. A mașină de stoarcere a foliei de plastic se ocupă de etapa de deshidratare înainte de densificare, reducând umiditatea la 1-5%.

Două tehnologii de bază

Compactare la rece

Berbecii hidraulici sau acționați cu șurub aplică o presiune extremă pentru a colapsa celulele de aer din spumă fără a adăuga căldură externă. Rezultatul este un "buștean" continuu sau blocuri dreptunghiulare care se stivuiesc pe paleți. Rapoartele de compresie ajung la 50:1 pentru EPS și XPS.[4]

Compactarea la rece conservă lanțurile polimerice. Supraîncălzirea poate descompune structura moleculară și reduce valoarea rășinii reciclate. Aceste sisteme funcționează cel mai bine pentru spumă cu densitate constantă din ambalaje sau resturi de fabricație.

Densificarea topiturii la cald

Aceste unități adaugă căldură controlată pentru a topi complet materialele spumoase. Plasticul topit este extrudat printr-o matriță în blocuri cu o reducere a volumului de 90:1. Procesul funcționează pe spume EPS, EPE și EPP a căror densitate ar putea varia prea mult pentru compactarea la rece.[5]

Densificatoarele de topire la cald produc o cantitate mai densă, dar consumă mai multă energie. Alegerea depinde de tipul de material, de nevoile de producție și de cerințele pieței finale.

Aglomeratoare pentru film

Aglomeratoarele de peliculă combină mărunțirea, încălzirea prin frecare și răcirea într-o singură trecere. Lamele cuțitului generează suficientă căldură pentru a înmuia pelicula termoplastică până la punctul său de topire. Răcirea cu apă sau aer solidifică materialul în granule dimensionate pentru alimentarea extruderului.

Procesul crește densitatea în vrac de la 30-50 kg/m³ la 400-600 kg/m³. Particulele subdimensionate recirculează până când ating dimensiunea țintă. Acest lucru creează o materie primă uniformă care curge constant și elimină problemele de legare a materialului, comune în cazul peliculelor libere.[6]

De ce să densificăm?

Reduceți costurile de eliminare

Un compactor care realizează o reducere de 50:1 transformă 50 de camioane de spumă liberă într-un singur camion de blocuri. La o taxă de depozitare la groapa de gunoi de $80-120 pe tonă, economiile se adună rapid. Un producător de dimensiuni medii care generează 500 kg/zi de deșeuri EPS își poate recupera costurile echipamentelor în termen de 12-18 luni doar prin evitarea taxelor de eliminare.

Generați venituri

Blocurile de EPS reciclate se vând cu $0.10-0.30 pe kilogram către recuperatorii care peletizează materialul pentru reutilizare în rame de tablouri, materiale de construcții și ambalaje nealimentare. Aglomeratul de folie costă $0.15-0.40 pe kilogram, în funcție de tipul de polimer și de nivelul de contaminare. Materialul care reprezenta un cost de eliminare devine un flux de venituri.

Îndepliniți obiectivele de sustenabilitate

Foliile EPS și PE persistă în mediu timp de peste 500 de ani. Reciclarea acestor materiale împiedică polimerii pe bază de petrol să ajungă în gropile de gunoi și pe căile navigabile. Densificarea este pasul practic care face ca programele de colectare și reciclare să fie viabile din punct de vedere economic.

Stabilizarea producției

Reciclarea în fabrică a deșeurilor de producție reduce achizițiile de materii prime și eliminarea deșeurilor. Pentru producătorii de folie, trecerea marginilor și a rolelor respinse printr-un aglomerator și înapoi în extruder reduce costurile cu materialele cu 5-15%. Sisteme de uscare pregătiți pelicula spălată post-consum pentru acest proces în buclă închisă.

Selectarea sistemului potrivit

Potriviti tipul de mașină cu materialul dumneavoastră. Ambalajele din EPS reacționează bine la compactarea la rece. Spuma cu densitate mixtă poate necesita topire la cald. Folia de plastic necesită un aglomerator cu configurația matriței adecvată pentru tipul de polimer.

Capacitatea contează. Randamentul variază de la 50 kg/h pentru operațiunile mici de retail până la peste 1.000 kg/h pentru instalațiile mari de reciclare. Dacă o mașină este subdimensionată, aceasta devine un blocaj. Dacă o supradimensionezi, plătești pentru o capacitate pe care nu o utilizezi.

Luați în considerare piața finală. Dacă intenționați să vindeți material densificat, verificați specificațiile cumpărătorului pentru dimensiunea blocurilor, densitatea și limitele de contaminare. Unii producători de materiale de recuperare preferă buștenii compactați la rece; alții doresc blocuri topite la cald. Adaptați producția la cererea pieței.

Cerințele de instalare variază. Unitățile mici necesită alimentare monofazată și un spațiu minim pe podea. Sistemele mari pot necesita alimentare trifazată, ventilație pentru unitățile de topire la cald și benzi transportoare pentru manipularea materialelor.

Făcându-l rentabil

Calculați valoarea de referință: tone de material pe lună × costul de eliminare pe tonă = cheltuielile lunare cu deșeurile. Adăugați forța de muncă pentru depozitare și manipulare. Acesta este costul actual.

Comparați costul echipamentului plus cheltuielile de operare (energie, întreținere, manoperă). Luați în considerare veniturile din vânzarea materialului densificat. Majoritatea operațiunilor înregistrează un ROI pozitiv în 2-3 ani, mai rapid dacă costurile de eliminare sunt mari sau volumul de material este substanțial.

Unele state americane oferă credite fiscale pentru reciclarea echipamentelor. Verificați agenția de mediu a statului dumneavoastră pentru stimulentele disponibile care pot îmbunătăți economia proiectului.

Considerații finale

Densificatoarele abordează o problemă specifică: deșeurile de plastic cu densitate mică, reciclabile, dar impracticabile de gestionat. Tehnologia este matură, dovedită și rentabilă pentru operațiunile care generează volume constante.

Nu vă așteptați la magie. Materialul contaminat trebuie sortat. Polimerii mixți încă cauzează probleme la reciclare. Densificatorii fac materialul bun mai ușor de gestionat; nu repară materialul prost.

Pentru operațiunile cu ambalaje intense, producătorii de spumă și reciclatorii de folie, echipamentele de densificare se amortizează adesea prin reducerea costurilor de eliminare. Adăugați veniturile din vânzările de materiale și beneficiile pentru mediu, iar argumentul devine mai solid.

Evaluați volumul fluxului de deșeuri, costurile de eliminare și spațiul disponibil. Solicitați date despre debit și mostre de materiale de la furnizorii de echipamente. Majoritatea producătorilor oferă procese de probă pentru a verifica performanța cu materialul specific înainte de cumpărare.