텍스틀 쇼더와 일반 쇼더의 차이는 특수한 절단 기계가 필요한 재료를 처리할 때 매우 중요합니다. 텍스틀 폐기물은 일반 산업 쇼더가 제공할 수 없는 독특한 절단 기능이 필요합니다. 천 가루, 의류 폐기물, 섬유 재료를 처리할 때, 잘못된 쇼더를 선택하면 자주 발생하는 막힘, 과도한 유지보수, 비용이 많이 드는 중단 시간이 발생하여 재활용 운영을 망가뜨릴 수 있습니다.

~에 럼투 머신, 우리는 전 세계 수백 개의 시설에서 텍스틀 전용 및 일반 쇼더를 설계했습니다. 이 가이드는 기술적 차이, 적용 시나리오, 비용 고려 사항을 분석하여 재료 흐름에 맞는 적절한 장비를 선택하는 데 도움을 드립니다.

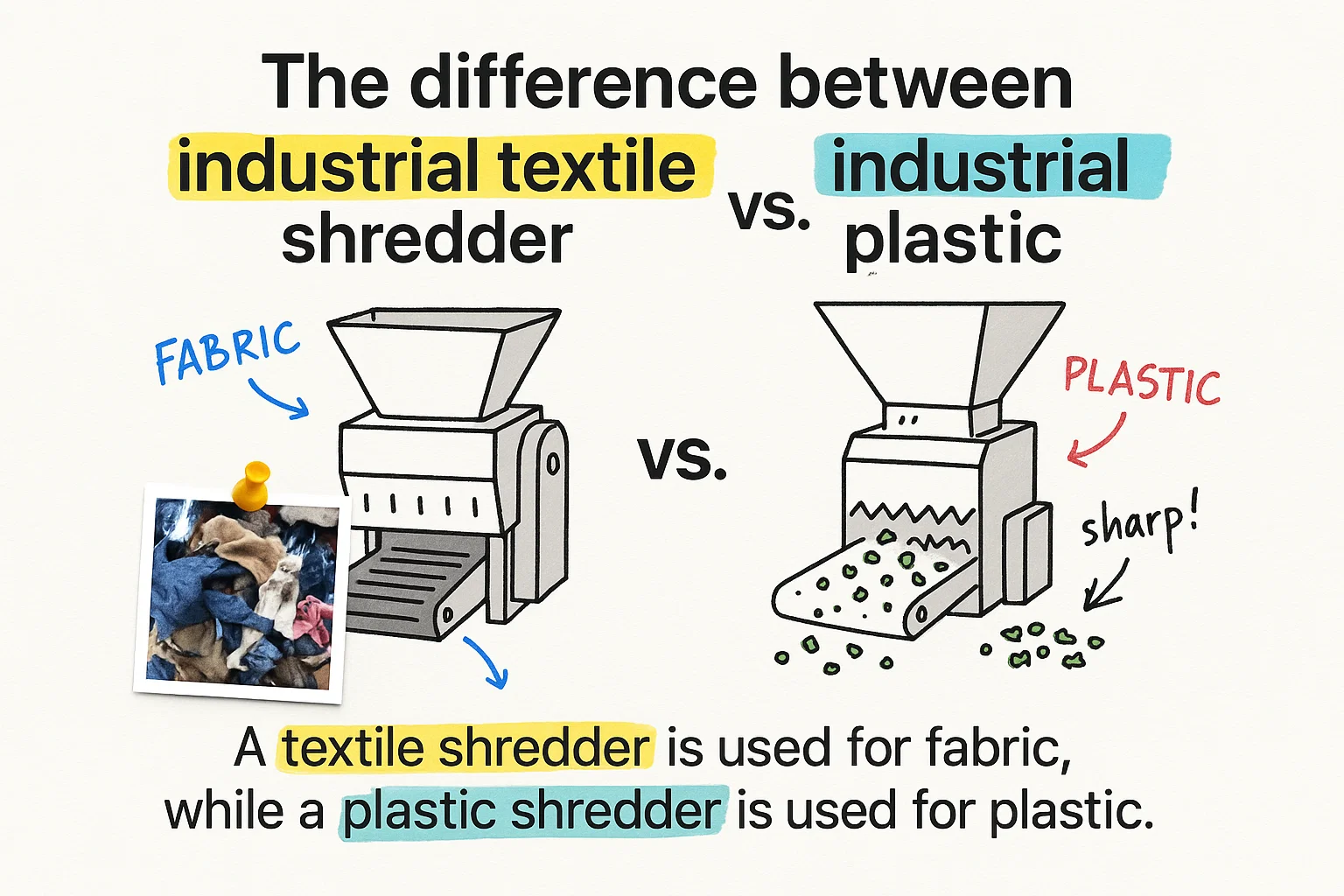

텍스틀 쇼더와 일반 쇼더의 차이점

텍스틀 쇼더는 천을 쇼트 해서 축에 뭉치지 않도록 특수한 루터 설계와 절단 지형을 갖추고 있습니다. 일반 쇼더는 플라스틱, 나무,金属과 같은 단단한 재료를 위한 공격적인 톱니 구조를 사용합니다. 부드럽고 유연한 텍스틀을 일반 쇼더에 넣으면 재료가 루터에 뭉치는 대신 깨끗하게 절단되지 않습니다.

주요 차이는 블레이드 각도와 간격에 있습니다. 텍스틀 쇼더는 텍스터를 잡고 끊어내는 데 사용되는 투각형 블레이드를 넓은 간격으로 배치합니다. 이는 뭉치는 일으키지 않고 텍스터를 끊어냅니다. 일반 쇼더는 V형이나 평평한 블레이드를 더 가까운 간격으로 배치하여 단단한 재료를 충격과剪切력으로 파괴합니다.

루터 속도와 토크 요구 사항

텍스틀 쇼더는 일반적으로 40 ~ 80 RPM의 낮은 회전 속도로 운영되며, 높은 토크로 재료를 절단 캐비티에 끌어들이는 데 사용됩니다. 이 느리고 강력한 작용은 재료가 반사되거나 엉킨 것을 방지합니다. 일반 쇼더는 단단한 재료를 위한 충격 속도가 필요하기 때문에 더 빠르게 돌아갑니다. 일반적으로 80 ~ 150 RPM입니다.

이러한 차이는 모터 사양에 반영됩니다. 500 kg/시간의 천 폐기물을 처리하는 텍스틀 쇼더는 약 30-45 kW의 힘과 고 토크의 기어박스가 필요합니다. 단단한 플라스틱의 동일한 처리량을 처리하는 일반 쇼더는 절단 작용이 지속적인 힘보다 적은 힘을 필요로 하기 때문에 효율적으로 22-30 kW로 운영됩니다.

재료 처리 능력: 각 쇼더의 장점

텍스틀 쇼더 적용 시나리오:

- 포스트-산업 텍스타일 쓰레기

- 사용 후 의류와 신발

- 카펫 및 가구 천장 쓰레기

- 부직포 소재

- ropes와 줄 쓰레기

- 매트와 침대 재료

표준 쇼더 적용 사항:

- 고정성 플라스틱 병 및 컨테이너

- 목재와 wood pallets

- 전자 쓰레기 케이스

- 金属 캔과 드럼

- 자동차 부품 (부비, 패널)

- 건설 잔해

미국 환경 보호청(US EPA)에 따르면, 도시 쓰레기 흐름에서 텍스타일 쓰레기는 연간 1,130만 톤 이상으로, 이를 처리하기 위해서는 텍스타일 재료를 특화한 장비가 필요합니다. 일반적인 쇼드러는 지속적인 운영 실패를 겪을 수 있습니다. 스크린 크기 및 출력 파티클 일관성, 이러한 쇼드러 유형 간의 스크린 구멍 크기는 매우 다릅니다. 텍스타일 쇼드러는 압축된 천이 통과할 수 있도록 더 큰 스크린 구멍을 사용합니다. 일반적으로 50mm에서 100mm 사이입니다. 반면 일반 쇼드러는 고정된 재료를 일관된 파티클 크기로 만들기 위해 더細은 스크린을 사용합니다. 일반적으로 20mm에서 50mm 사이입니다.

일반적인 쇼드러의細은 스크린을 통해 텍스타일을 처리할 때, 재료가 압축되어 구멍을 막아 막힘 현상이 발생합니다. 이는 모터를 과부하시키고 생산을 멈추게 만듭니다. 텍스타일 쇼드러는 일부 쇼드러된 재료가 빠르게 나가도록 해결하여, 더 작은 파티클 크기가 필요할 때 재처리할 수 있습니다.

현실적인 영향:.

노스캐롤라이나의 의류 제조 공장은 재활용된 일반적인 쇼드러에서 특화된 텍스타일 쇼드러로 전환했습니다. 그들의 막힘과 관련된 하루당 6시간의 중단 시간은 주당 30분 미만으로 줄었습니다. 재료 처리량은 240%로 증가했으며, 톤당 에너지 소비는 18%로 감소했습니다.

피드 시스템 설계 및 안전 고려사항 A garment manufacturing facility in North Carolina switched from a repurposed standard shredder to a dedicated textile shredder. Their jam-related downtime dropped from 6 hours per shift to less than 30 minutes per week. Material throughput increased by 240% while energy consumption per ton decreased by 18%.

Feed System Design and Safety Considerations

텍스틀 쇼더는 넓고 낮은 각도의 피드 하퍼를 갖추고 있으며, 전체 옷감이나地毯 롤과 같은 두꺼운 재료가 원활하게 진입할 수 있도록 설계되었습니다. 하퍼 디자인은 재료가 진입 부분에서 막히거나 걸리는 것을 방지합니다. 표준 쇼더는 자유롭게 흐르는 고정된 물체를 위한 더陡이고 좁은 하퍼를 갖추고 있으며, 이는 압축이나 확장되지 않는 물체에 최적화되어 있습니다.

안전 메커니즘도 다릅니다. 텍스틀 쇼더는 감지 시스템을 포함하고 있으며, 감지된 과도한 토크를 통해 감지된 재료를 감지하고 자동으로 루터를 반전하여 막힘을 해결합니다. 표준 쇼더는 금속 고정장치나 돌과 같은 단단한 외부 물체에 대한 보호에 중점을 두고 있으며, 수압 램 시스템과 과부하 클러치를 사용합니다.

유지보수 접근 및 부식 부품 교체

텍스틀 쇼더에서는 천에 포함된 모래, 버튼, 체인지프와 같은 부식성 재료로 인해 절단 날이 더 빨리 교체되어야 합니다. 날의 수명은 재료의 깨끗함에 따라 200에서 400 운영 시간 사이입니다. 깨끗한 고정된 플라스틱을 처리하는 표준 쇼더는 날 교체 사이에 800에서 1,200 시간을 달성합니다.

텍스틀 쇼더는 빠르게 접근할 수 있는 패널과 모듈식 루터 디자인을 제공하여 루터 조립을 제거하지 않고 날을 교체할 수 있도록 설계되었습니다. 이는 전체 루터 제거와 비교하여 유지보수 시간을 6-8 시간에서 2-3 시간으로 줄입니다. 표준 쇼더는 더 적은 횟수로 유지보수가 필요하지만, 날 교체가 필요할 때는 더 많은 해체가 필요합니다.

기술적 사양 비교

| 사양 | 텍스틀 쇼더 | 표준 쇼더 |

|---|---|---|

| 로터 속도 | 40-80 RPM | 80-150 RPM |

| 날 구성 | 부드러운 곡선형, 넓은 간격 | V형 또는 평평한, 좁은 간격 |

| 스크린 오픈링 | 50-100mm | 20-50mm |

| 모터 파워 (500kg/h) | 30~45kW | 22-30 kW |

| 날의 수명 | 200-400시간 | 800-1,200시간 |

| 표준 통과량 | 300-1,000 kg/시간 | 500-2,000 kg/시간 |

초기 투자 비용 분석: 초기 투자 비용 대비 운영 비용

텍스타일 쇼드러는 특수 공학 및 낮은 생산량으로 인해 비교 가능한 표준 쇼드러보다 15-25% 더 비쌉니다. 중간 용량 텍스타일 쇼드러(500 kg/시간)는 $45,000에서 $75,000 사이에, 비교 가능한 표준 쇼드러가 유사한 처리량을 가지고 있을 때 $35,000에서 $55,000 사이에 운영됩니다.

그러나 잘못된 장비 유형을 운영하면 비용이 배가됩니다. 표준 쇼드러로 텍스타일 처리를 시도하는 시설은 설계 사양보다 3-4배 높은 유지보수 비용을 보고합니다. 날이 바뀌는 빈도가 두 배나 증가하고, 모터 수리가 증가하며, 막힘을 풀기 위한 노동 비용이 빠르게 쌓입니다.

에너지 소비 패턴

모터 레이팅이 높아도, 텍스타일 쇼드러는 일반적으로 처리된 톤당 에너지 소비가 적습니다. 고 토크, 저속 운영은 일반 쇼드러가 어려운 재료를 만나서 발생하는 급격한 전력 소모를 유지하지 않습니다. 시설은 더 안정적인 전기 수요를 볼 수 있으며, 최대 수요 요금이 낮아질 수 있습니다.

표준 쇼드러는 목적 재료를 처리할 때 에너지 효율성이 우수합니다. 표준 쇼드러가 고정된 HDPE 컨테이너를 처리할 때는 15-22 kWh/톤, 텍스타일 쇼드러가 텍스타일 폐기물을 처리할 때는 25-35 kWh/톤이 필요합니다. 이는 재료의 낮은 부피 밀도와 높은 압축성 때문입니다.

혼합 폐기물 흐름에 표준 쇼드러를 선택할 때

일부 재활용 작업은 고정된 플라스틱과 적은 양의 텍스타일 오염을 처리합니다. 이러한 상황에서 텍스타일 견고성을 가진 표준 쇼드러는 최선의 솔루션입니다. 다음 모델을 찾아보세요:

- 역방향 회전 루터 기능으로 감싸인 재료를 제거합니다.

- 파티클 크기와 처리량을 균형 잡는 큰 스크린 구멍 (40-60mm)

- 재료 유형 두 가지를 다 처리할 수 있는 중간 루터 속도 (60-90 RPM)

- 일시적인 과부하 상태에 대한 강화된 모터 보호

이 합의는 텍스타일이 입력 흐름의 10-15퍼센트 미만을 차지할 때만 작동합니다. 이 기준을 초과하면 운영 문제가 많아 독립적인 텍스타일 파쇄기나 이중 단계 처리 시스템을 설치하는 것이 합리적입니다.

귀하의 재료 흐름에 맞는 파쇄기를 선택하세요

Rumtoo Machine는 지속적인 산업 운영을 위한 텍스타일 전용 및 표준 파쇄기를 제조합니다. 우리의 장비는 빠른 교환 블레이드 시스템, 자동 막힘 감지, 예측 유지보수 모니터링을 특징으로 합니다.

우리는 콘베이어, 먼지 수집, 하류 분리 장비를 포함한 전체 시스템 설계를 제공합니다. 각 설치에는 운영자 훈련, 예비 부품 패키지, 24개월 보증을 포함하고 있습니다.

우리의 전체 파쇄기 사양을 확인하고 맞춤형 견적을 받으세요 →

최대 유연성을 위한 하이브리드 시스템

대규모 재활용 시설은 점점 두 가지 파쇄기 유형의 병행 처리 라인을 설치하고 있습니다. 이 구성은 재료의 구성에 따라 적절한 장비로 재료를 이동시키며, 생산성을 극대화하고 유지보수 문제를 최소화합니다. 상류의 자동 분류 시스템은 텍스타일을 하나의 라인으로, 단단한 재료를 다른 라인으로 이동시킵니다.

이중 시스템의 자본 투자는 단일 파쇄기 설치보다 60-80퍼센트 높습니다. 하지만 하루 5톤 이상을 처리하는 시설은 18-24개월 내에 개선된 운영 시간과 감소된 유지보수 비용을 통해 이익을 볼 수 있습니다. 또한 다양한 폐기물 흐름을 받아들이는 유연성을 얻을 수 있습니다.

단일 축 대비 이중 축 고려 사항

텍스타일과 표준 파쇄기는 모두 단일 축과 이중 축 구성을 가지고 있습니다. 단일 축 설계는 힐리드 램을 사용하여 일관된 파편 크기를 생성하고, 추가 처리가 필요한 재료에 적합합니다. 이중 축 파쇄기는 높은 생산성과 오염된 재료에 대한 더 나은 처리를 제공하지만, 일관성이 떨어집니다.

텍스타일 응용 프로그램에서는 이중 축 파쇄기가 주를 이루고 있습니다. 이는 의류 폐기물이 금속 고정 장치, 버튼, 그리고 다른 오염 물질이 포함되어 있어 단일 축 기계가 상류에서 제거해야 하는 것입니다. 그러나 특수 단일 축 텍스타일 파쇄기 수압 공급 시스템과 자동 반대 기능을 갖춘 것은地毯과 텍스타일 폐기물을 효과적으로 처리할 수 있으며, 생산 출력은 300-1,500 kg/h에 이릅니다. 플라스틱 재활용 운영을 위한 표준 파쇄기는 재료 흐름이 상대적으로 깨끗하고 일관성이 있을 때 단일 축 설계를 선호합니다.

귀하의 운영에 맞는 장비 선택

텍스타일과 표준 파쇄기 간의 선택은 현재 재료 구성과 미래 처리 계획에 대한 정직한 평가가 필요합니다. 두 주간의 폐기물 흐름을 분석하고, 섬유 재료와 단단한 구성 요소의 비율을 기록하세요.

텍스타일이 볼륨의 20퍼센트 이상을 차지할 경우 독립적인 텍스타일 파쇄기를 지정하세요. 5-15퍼센트 텍스타일을 포함한 혼합 흐름에서는 기능이 강화된 표준 파쇄기를 고려하세요. 순수 텍스타일 폐기물을 처리하는 운영은 텍스타일 전용 장비만을 평가해야만 지속적인 운영 문제를 피할 수 있습니다.

5년간의 총 소유 비용을 계산하세요. 에너지, 유지보수, 블레이드 교체, 중단 시간을 포함합니다. 가장 낮은 구매 가격의 장비는 재료 유형이 잘 맞지 않을 때 가장 좋은 가치를 제공하지 않습니다. 막힘을 해결하는 데 드는 노동 비용도 고려하세요. 불일치한 장비로 인해 연간 1퍼센트 7,000-25,000원에 달할 수 있습니다.

주요 요약: 텍스타일 파쇄기와 표준 파쇄기의 차이는 블레이드 설계 이상입니다. 이 장비는 근본적으로 다른 규모 감소 접근 방식을 대표하며, 각각은 특정 재료 특성에 최적화되어 있습니다. 실제 재료 흐름에 맞는 장비를 선택하면 재활용 운영이 이익을 내거나 지속적인 유지보수 문제와 저 생산성으로 어려움을 겪는지 결정됩니다.

파쇄기는 재활용 시스템의 기초입니다. 이 결정을 올바르게 내리는 것은 정리, 청소에서 최종 제품 품질에 이르는 모든 하류 과정에 영향을 미칩니다. 재료 도전에 대해 이해하는 경험丰富的 장비 공급업체와 협력하여 참고 사항을 받으세요.

플라스틱 재활용 장비 선택에 대한 더 많은 정보를 원하시면, 우리의 플라스틱 파쇄기 기계에 대한 전체 가이드를 방문하세요.