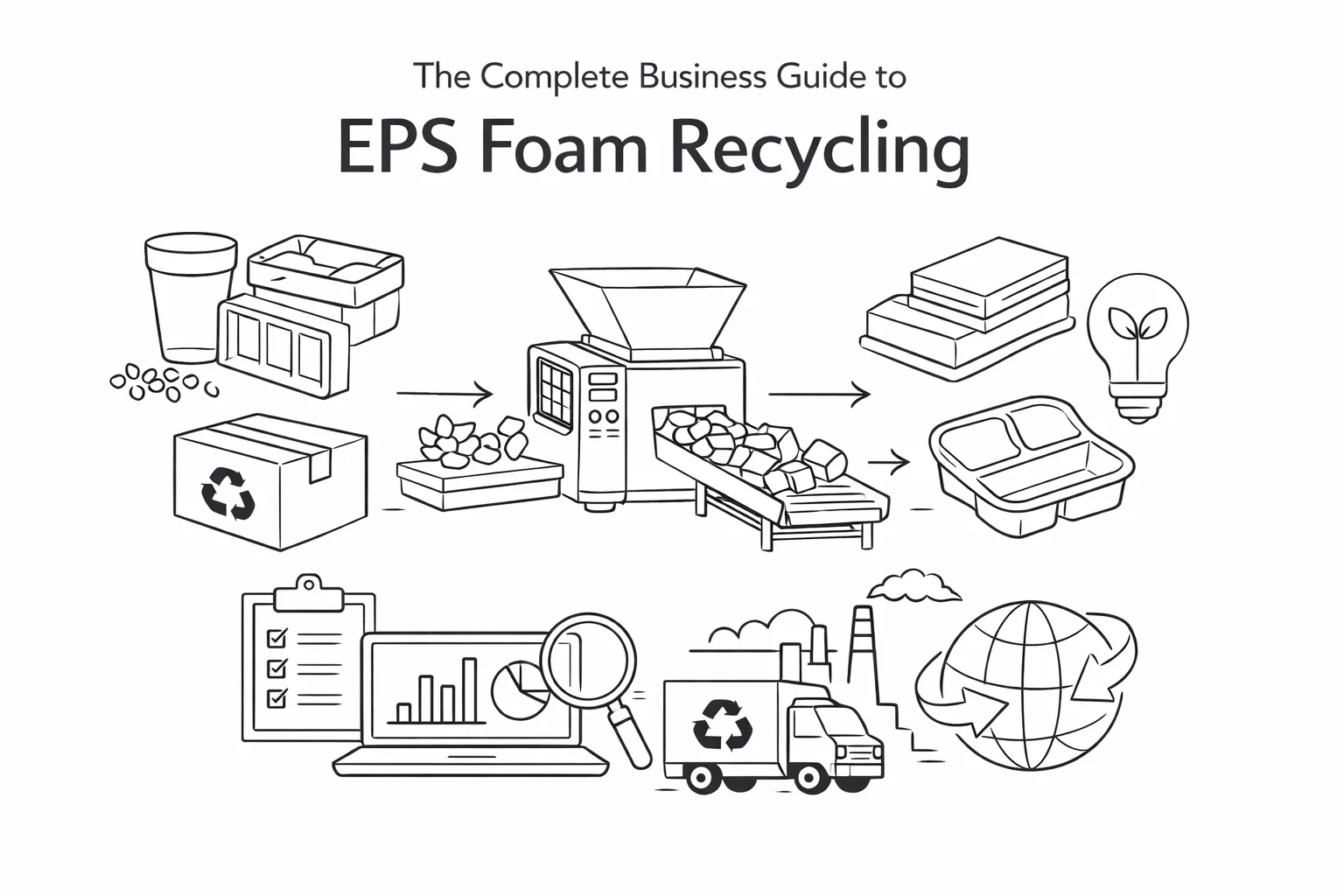

Daur ulang busa EPS mengubah limbah kemasan yang besar menjadi material daur ulang yang menguntungkan. Bisnis yang menghasilkan limbah busa secara konsisten dapat memangkas biaya pembuangan sebesar 60-80% sambil menciptakan aliran pendapatan baru melalui blok yang dipadatkan yang dijual seharga 0,10-0,30 dolar per pon.[1]

Tantangannya jelas. EPS mengandung 98% udara, sehingga transportasi menjadi mahal dan penyimpanan tidak praktis. Satu truk berisi busa lepas hanya dapat dikompresi menjadi satu palet berisi balok-balok.[1] Bagi produsen, distributor, dan pendaur ulang yang menangani lebih dari 500 kg busa setiap bulan, volume ini menciptakan beban biaya dan tanggung jawab lingkungan.

Mengapa Daur Ulang EPS Masuk Akal dari Sudut Bisnis?

Biaya material menjadi penentu ekonomi. Biaya pembuangan di tempat pembuangan akhir berkisar antara $80-120 per ton di sebagian besar wilayah. Operasi skala menengah yang menghasilkan 500 kg limbah EPS setiap hari dapat mengembalikan investasi peralatan dalam waktu 12-18 bulan hanya melalui penghematan biaya pembuangan.[1]

Pendapatan menambah penghematan. Blok EPS daur ulang dihargai pasar antara $0,10-0,30 per pon oleh para pengolah ulang yang membuat pelet dari material tersebut untuk bingkai foto, produk bangunan, dan kemasan industri.[2] Apa yang tadinya merupakan biaya pembuangan kini menjadi sumber pendapatan.

Tekanan regulasi mempercepat adopsi. Tingkat daur ulang EPS global mencapai sekitar 151.600 ton pada tahun 2022, menurut American Chemistry Council, dengan infrastruktur yang berkembang di wilayah yang memiliki sistem pengelolaan limbah yang mapan.[3] Perusahaan menghadapi peningkatan persyaratan untuk menunjukkan praktik pengurangan limbah dan ekonomi sirkular.

Teknologi Daur Ulang Inti

Kompresi Dingin

Mesin pemadat mekanis menghancurkan busa menjadi balok-balok padat melalui tekanan hidrolik, mencapai rasio pengurangan volume 50:1. Metode ini tidak memerlukan panas, tidak menghasilkan emisi, dan sangat cocok untuk fasilitas dengan keterbatasan ruang atau operasi di luar ruangan.[1] Mesin pengepres dingin busa EPS Mengintegrasikan sistem penghancuran dan kompresi untuk memproses 80-150 kg/jam dengan konsumsi energi minimal.

Meleleh Panas

Mesin pemadat termal memanaskan busa yang telah diparut hingga titik leleh, kemudian mengekstrusinya menjadi batangan. Pengurangan volume mencapai 90:1, menciptakan balok yang lebih padat dan memiliki harga jual lebih tinggi. Proses ini membutuhkan ruang pemanas yang terkontrol dan ventilasi yang memadai.[1]

Pelet

Proses pelletisasi langsung mengubah busa lepas menjadi pelet plastik tanpa kompresi awal. Proses satu langkah ini menarik bagi perusahaan yang mencari alur kerja yang disederhanakan, meskipun biaya peralatannya lebih tinggi daripada mesin pemadat dasar.[2] mesin peletisasi busa EPS menggunakan teknologi ekstrusi leleh panas untuk menghasilkan pelet seragam yang siap untuk diproses ulang menjadi produk baru.

Industri dengan Potensi ROI Tinggi

Produsen dan pengecer furnitur menangani busa pelindung untuk setiap barang yang dikirim. Distributor elektronik membongkar peralatan dari EPS cetakan setiap hari. Operasi layanan makanan mengelola kontainer pengiriman berinsulasi. Lokasi konstruksi menghasilkan potongan sisa dari panel insulasi.[3]

Pasar ikan merupakan contoh kasus khusus. Pasar Ikan Sydney di Australia memasang mesin penghancur industri dengan subsidi pemerintah untuk memproses kotak isolasi, menghasilkan blok berdensitas tinggi yang diekspor ke Asia Tenggara untuk produk plastik.[5] Operasi serupa melayani jaringan distribusi makanan laut di seluruh dunia.

Memulai: Pemilihan Peralatan

Kapasitas throughput menentukan peralatan yang tepat. Operasi yang memproses kurang dari 200 kg per hari dapat dimulai dengan unit kompak yang berkapasitas 100-200 kg/jam. Fasilitas yang menangani 500+ kg per hari membutuhkan sistem kelas industri dengan pengumpanan otomatis dan kemampuan operasi berkelanjutan.

Jenis material sangat penting. Kemasan EPS putih berbeda dengan busa berwarna atau polistirena ekstrusi (XPS). Material yang terkontaminasi memerlukan penyortiran terlebih dahulu. Peralatan yang dirancang untuk aliran campuran harganya lebih mahal tetapi mampu menangani berbagai macam input.[6]

Keterbatasan ruang dan daya memengaruhi pilihan. Unit kompresi dingin membutuhkan daya lebih sedikit dan dapat beroperasi di luar ruangan. Sistem peleburan panas membutuhkan ruang dalam ruangan khusus dengan ventilasi yang memadai dan layanan listrik tiga fasa.

Praktik Terbaik Pengumpulan dan Penanganan

Pemisahan sumber mencegah kontaminasi. Busa kemasan putih tidak boleh dicampur dengan busa berwarna, bahan yang bersentuhan dengan makanan, atau plastik non-busa. Selotip, label, dan kardus harus dilepas sebelum diproses.

Penyimpanan menghadirkan tantangan karena volumenya. Tetapkan area penerimaan khusus dengan perlindungan cuaca. Busa yang berserakan menarik hama dan menciptakan bahaya kebakaran jika menumpuk dalam jumlah besar.

Jadwal pemrosesan memengaruhi efisiensi. Pemrosesan batch satu atau dua kali seminggu cocok untuk operasi dengan volume sedang. Fasilitas dengan volume tinggi akan lebih diuntungkan dari pemrosesan berkelanjutan dengan staf khusus.

Saluran Pemasaran untuk Bahan Daur Ulang

Pembeli langsung meliputi produsen produk busa yang menggunakan kembali material tersebut dalam aplikasi non-makanan. Produsen bingkai menggabungkan EPS daur ulang ke dalam cetakan dekoratif. Produsen produk konstruksi menggunakannya dalam cetakan beton dan lapisan insulasi.[3]

Broker daur ulang mengumpulkan material dari berbagai sumber, menyediakan layanan pengambilan dan harga terjamin. Opsi ini paling cocok untuk fasilitas yang memproduksi 2-5 ton blok berkualitas konsisten setiap bulannya.

Jaringan pengumpulan regional beroperasi di beberapa wilayah. Koalisi Daur Ulang Busa mendukung hibah untuk mesin pemadat busa di 31 kota di AS, memberikan akses kepada 12,4 juta orang.[7] Partisipasi dalam program-program ini dapat mengimbangi biaya peralatan dan menjamin pasokan material.

Perencanaan Keuangan dan Pengembalian Modal

Sistem kompresi dingin yang memproses 300 kg per hari membutuhkan biaya sekitar $25.000-40.000. Dengan biaya pembuangan sebesar $100/ton dan penjualan material sebesar $0,20/pon, pengembalian modal biasanya terjadi dalam 18-24 bulan.

Peralatan peleburan panas membutuhkan investasi sebesar $40.000-70.000 tetapi menghasilkan blok yang lebih padat sehingga mendapatkan harga premium. Operasi dengan throughput yang lebih tinggi mencapai periode pengembalian modal 12-18 bulan.

Biaya operasional meliputi listrik (biasanya $0,50-1,50 per jam pemrosesan), pemeliharaan (5-8% biaya peralatan per tahun), dan tenaga kerja. Banyak fasilitas mengoperasikan peralatan dengan staf yang ada selama jam kerja normal.

Kesalahan Implementasi Umum

Peralatan yang ukurannya terlalu kecil akan menciptakan hambatan. Sistem yang dirancang untuk kapasitas 100 kg/jam tidak dapat menangani produksi harian 500 kg dalam satu shift kerja normal jika memperhitungkan waktu pemuatan dan pergantian blok.

Persiapan material yang tidak memadai memperlambat proses. Busa yang terkontaminasi merusak peralatan dan mengurangi kualitas blok. Blok yang gagal tidak dapat dijual, sehingga potensi pendapatan terbuang sia-sia.

Ketiadaan perjanjian dengan pembeli sebelum pembelian peralatan menyebabkan operator memiliki bahan yang sudah dipadatkan tetapi tidak ada saluran penjualan. Jalin hubungan dengan pembeli dan tetapkan harga sebelum berinvestasi dalam peralatan pengolahan.

Manfaat Lingkungan dan Keberlanjutan

EPS bertahan di lingkungan selama lebih dari 500 tahun. Daur ulang mencegah polimer berbasis minyak bumi masuk ke tempat pembuangan sampah dan saluran air tempat polimer tersebut terfragmentasi menjadi mikroplastik.[1] Daur ulang material mengurangi permintaan produksi polistirena murni.

Pengurangan jejak karbon berasal dari menghindari transportasi. Densifikasi memangkas volume pengiriman sebesar 90-95%, mengurangi konsumsi bahan bakar dan emisi dari pengangkutan limbah.

Sistem tertutup memberikan nilai lingkungan tertinggi. Produsen yang mendaur ulang sisa produksi dan mengembalikannya ke proses mereka sendiri mencapai tingkat limbah mendekati nol sekaligus memangkas biaya bahan baku sebesar 5-15%.[1]

Langkah Selanjutnya untuk Operasi Anda

Audit produksi limbah busa saat ini selama 30 hari. Lacak volume, jenis, dan tingkat kontaminasi. Data ini menentukan kapasitas peralatan yang sesuai dan membantu menghitung ROI (Return on Investment).

Telusuri pembeli lokal dan jaringan daur ulang. Hubungi produsen rangka, pembuat produk konstruksi, dan perantara daur ulang dalam radius 200 mil. Verifikasi harga dan persyaratan volume.

Evaluasi opsi peralatan dari produsen ternama. Tinjau. pemadat tekan dingin untuk kompresi mekanis atau sistem peletisasi untuk pemrosesan langsung menjadi pelet. Minta jaminan kapasitas produksi, spesifikasi kepadatan blok, dan ketentuan garansi. Bandingkan biaya operasional termasuk konsumsi daya dan persyaratan perawatan.

Pertimbangkan untuk memulai dengan hibah peralatan atau program penggunaan bersama jika tersedia di wilayah Anda. Koalisi Daur Ulang Busa dan program lingkungan negara bagian menawarkan pendanaan yang dapat mengimbangi 25-50% biaya peralatan.[7]

Bagi bisnis yang berkomitmen pada pengurangan limbah dan efisiensi operasional, daur ulang EPS menawarkan keuntungan ekonomi dan lingkungan yang jelas. Teknologinya telah terbukti, pasar untuk material daur ulang tersedia, dan periode pengembalian modal biasanya sesuai dengan jangka waktu standar peralatan modal. Kunjungi Rumtoo untuk mengeksplorasi opsi peralatan pengolahan yang sesuai dengan operasi Anda.