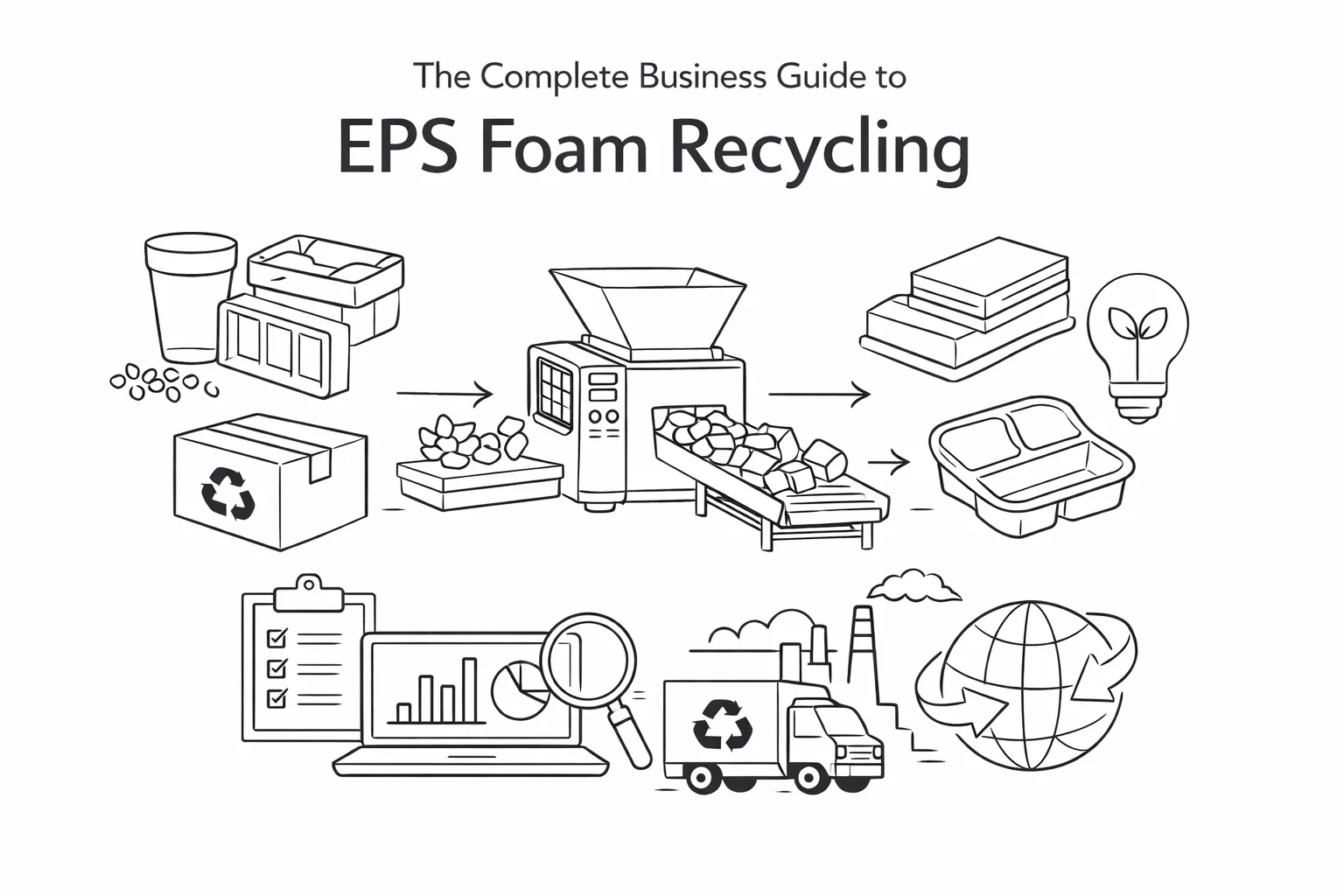

EPS köpük geri dönüşümü, hacimli ambalaj atıklarını karlı geri dönüştürülmüş malzemeye dönüştürür. Sürekli köpük atığı üreten işletmeler, bertaraf maliyetlerini -80 oranında azaltırken, pound başına 0,10-0,30 dolara satılan yoğunlaştırılmış bloklar aracılığıyla yeni gelir akışları yaratabilirler.[1]

Sorun açık. EPS, % oranında hava içerir; bu da nakliyeyi pahalı ve depolamayı pratik olmayan hale getirir. Tek bir kamyon dolusu gevşek köpük, yalnızca bir palet blok haline sıkıştırılabilir.[1] Aylık 500 kg'dan fazla köpük işleyen üreticiler, distribütörler ve geri dönüştürücüler için bu hacim hem maliyet yükü hem de çevresel sorumluluk yaratmaktadır.

EPS Geri Dönüşümünün İşletme Açısından Mantıklı Olmasının Nedenleri

Malzeme maliyetleri ekonomiyi belirler. Atık depolama ücretleri çoğu bölgede ton başına 1.700-120 TL arasında değişmektedir. Günde 500 kg EPS hurdası üreten orta ölçekli bir işletme, yalnızca bertaraf ücretlerinden kaçınarak ekipman yatırımını 12-18 ay içinde geri kazanır.[1]

Gelir, tasarruflara katkıda bulunur. Geri dönüştürülmüş EPS blokları, resim çerçeveleri, inşaat ürünleri ve endüstriyel ambalajlar için malzemeyi pelet haline getiren geri dönüştürücülerden pound başına 1.700-0.30 dolar arasında piyasa fiyatıyla satın alınabiliyor.[2] Bir zamanlar elden çıkarma maliyeti olan şey, artık bir gelir kaynağı haline geliyor.

Mevzuat baskısı benimsenmeyi hızlandırıyor. Amerikan Kimya Konseyi'ne göre, küresel EPS geri dönüşüm oranı 2022'de yaklaşık 151.006 tona ulaştı ve atık yönetim sistemlerinin kurulu olduğu bölgelerde altyapı genişliyor.[3] Şirketler, atık azaltma ve döngüsel ekonomi uygulamalarını gösterme konusunda giderek artan gereksinimlerle karşı karşıya kalıyor.

Temel Geri Dönüşüm Teknolojileri

Soğuk Kompresyon

Mekanik sıkıştırıcılar, hidrolik basınç yoluyla köpüğü yoğun bloklar haline getirerek 50:1 oranında hacim küçültme sağlar. Bu yöntem ısı gerektirmez, emisyon üretmez ve alan kısıtlamaları olan veya açık havada çalışan tesisler için uygundur.[1] EPS köpük soğuk pres makineleri Parçalama ve sıkıştırma sistemlerini entegre ederek, minimum enerji tüketimiyle saatte 80-150 kg işleme kapasitesi elde edin.

Sıcak Erime

Termal yoğunlaştırıcılar, parçalanmış köpüğü erime noktasına kadar ısıtır, ardından külçe haline getirir. Hacim azalması 90:1'e ulaşarak daha yoğun ve daha yüksek fiyatlı bloklar oluşturur. Bu işlem, kontrollü ısıtma odaları ve yeterli havalandırma gerektirir.[1]

Peletleme

Doğrudan peletleme, gevşek köpüğü ön sıkıştırma yapılmadan plastik peletlere dönüştürür. Bu tek adımlı işlem, basitleştirilmiş iş akışları arayan işletmeler için caziptir, ancak ekipman maliyetleri temel sıkıştırma makinelerine göre daha yüksektir.[2] EPS köpük peletleme makineleri Yeni ürünlere yeniden işlenmeye hazır, homojen granüller üretmek için sıcak eriyik ekstrüzyon teknolojisi kullanılır.

Yüksek Yatırım Getirisi Potansiyeline Sahip Sektörler

Mobilya üreticileri ve perakendecileri, sevk edilen her ürün için koruyucu köpük kullanır. Elektronik dağıtıcıları, kalıplanmış EPS'den günlük olarak cihazları ambalajından çıkarır. Gıda hizmeti işletmeleri yalıtımlı nakliye konteynerleri kullanır. İnşaat sahaları, yalıtım panellerinden atık parçalar üretir.[3]

Balık pazarları özel bir örnek teşkil ediyor. Avustralya'daki Sidney Balık Pazarı, devlet sübvansiyonlarıyla yalıtım kutularını işlemek üzere endüstriyel parçalayıcılar kurdu ve bu kutulardan elde edilen yüksek yoğunluklu bloklar, plastik ürünler için Güneydoğu Asya'ya ihraç ediliyor.[5] Benzer operasyonlar, dünya çapındaki deniz ürünleri dağıtım ağlarına hizmet vermektedir.

Başlangıç: Ekipman Seçimi

İşleme kapasitesi, uygun ekipmanı belirler. Günlük 200 kg'ın altında işlem yapan işletmeler, saatte 100-200 kg kapasiteli kompakt ünitelerle başlayabilir. Günlük 500 kg'ın üzerinde işlem yapan tesisler ise otomatik besleme ve sürekli çalışma özelliğine sahip endüstriyel sınıf sistemlere ihtiyaç duyar.

Malzeme türü önemlidir. Beyaz EPS ambalaj, renkli köpük veya ekstrüde polistirenden (XPS) farklıdır. Kirlenmiş malzeme önceden ayıklama gerektirir. Karışık akışlar için tasarlanmış ekipman daha pahalıdır ancak çeşitli girdileri işleyebilir.[6]

Alan ve güç kısıtlamaları seçimleri şekillendirir. Soğuk sıkıştırma üniteleri daha az güç gerektirir ve dış mekanlarda çalışabilir. Sıcak eritme sistemleri ise uygun havalandırmaya ve üç fazlı elektrik servisine sahip özel bir iç mekana ihtiyaç duyar.

Toplama ve İşleme Konusunda En İyi Uygulamalar

Kaynakta ayırma, kontaminasyonu önler. Beyaz ambalaj köpüğü, renkli köpük, gıda ile temas eden malzeme veya köpük olmayan plastiklerle karıştırılmamalıdır. İşlemden önce bant, etiket ve karton çıkarılmalıdır.

Hacim nedeniyle depolama zorluklar yaratır. Hava koşullarına karşı korumalı özel bir depolama alanı belirleyin. Gevşek köpük, haşereleri çeker ve büyük miktarlarda biriktiğinde yangın tehlikesi oluşturur.

İşleme programları verimliliği etkiler. Haftada bir veya iki kez yapılan toplu işleme, orta hacimli işletmeler için uygundur. Yüksek hacimli tesisler ise özel personel ile sürekli işleme yönteminden fayda görür.

Geri Dönüştürülmüş Malzemeler İçin Pazar Yerleri

Doğrudan alıcılar arasında, malzemeyi gıda dışı uygulamalarda yeniden kullanan köpük ürün üreticileri yer almaktadır. Çerçeve üreticileri, geri dönüştürülmüş EPS'yi dekoratif kalıplara dahil etmektedir. İnşaat ürünleri üreticileri ise beton kalıplarında ve yalıtım desteklerinde kullanmaktadır.[3]

Geri dönüşüm aracıları, birden fazla kaynaktan malzeme toplar, toplama hizmeti sunar ve fiyat garantisi verir. Bu seçenek, aylık 2-5 ton arasında tutarlı kalitede blok üreten tesisler için en uygundur.

Bazı bölgelerde bölgesel toplama ağları faaliyet göstermektedir. Köpük Geri Dönüşüm Koalisyonu, ABD'deki 31 şehirde yoğunlaştırıcı madde hibelerini destekleyerek 12,4 milyon kişiye erişim sağlamaktadır.[7] Bu programlara katılım, ekipman maliyetlerini karşılamaya ve malzeme tedarikini garanti altına almaya yardımcı olabilir.

Finansal Planlama ve Geri Ödeme

Günde 300 kg işleme kapasitesine sahip bir soğuk sıkıştırma sisteminin maliyeti yaklaşık 25.000-40.000 TL'dir. Ton başına 100 TL'lik atık bertaraf ücretleri ve pound başına 0,20 TL'lik malzeme satış fiyatlarıyla, yatırımın geri dönüş süresi genellikle 18-24 aydır.

Sıcak eritme ekipmanı 40.000-70.000 yatırım gerektirir ancak daha yoğun bloklar üreterek yüksek fiyatlandırma sağlar. Daha yüksek üretim kapasitesine sahip operasyonlarda geri ödeme süresi 12-18 ay arasında değişmektedir.

İşletme maliyetleri elektrik (tipik olarak işlem saati başına 0,50-1,50 TL), bakım (yıllık ekipman maliyeti 5-8 TL) ve işçilik giderlerini içerir. Birçok tesis, normal çalışma saatlerinde mevcut personeliyle ekipmanları çalıştırır.

Yaygın Uygulama Hataları

Yetersiz kapasitedeki ekipmanlar darboğazlara yol açar. Saatte 100 kg kapasiteli bir sistem, yükleme süresi ve blok değişimleri hesaba katıldığında normal bir çalışma vardiyasında günlük 500 kg'lık üretimi karşılayamaz.

Yetersiz malzeme hazırlığı işlemeyi yavaşlatır. Kirlenmiş köpük ekipmana zarar verir ve kalıp kalitesini düşürür. Başarısız kalıplar satılamaz, bu da potansiyel geliri israfa dönüştürür.

Ekipman satın almadan önce alıcılarla anlaşma yapılmaması, işletmecileri sıkıştırılmış malzemeyle baş başa bırakır ancak satış noktası bulamamalarına neden olur. İşleme ekipmanına yatırım yapmadan önce alıcılarla ilişkiler kurun ve fiyatlandırmayı belirleyin.

Çevresel ve Sürdürülebilirlik Faydaları

EPS, çevrede 500 yıldan fazla süreyle varlığını sürdürür. Geri dönüşüm, petrol bazlı polimerlerin çöplüklere ve su yollarına karışmasını ve mikroplastiklere dönüşmesini önler.[1] Malzeme geri dönüşümü, saf polistiren üretimine olan talebi azaltır.

Karbon ayak izinin azaltılması, taşımacılıktan tasarruf edilmesinden kaynaklanmaktadır. Yoğunlaştırma, nakliye hacimlerini 90-951 ton azaltarak yakıt tüketimini ve atık taşımadan kaynaklanan emisyonları düşürmektedir.

Kapalı döngü sistemler en yüksek çevresel değeri sağlar. Üretim atıklarını geri kazanıp kendi süreçlerine yeniden kazandıran üreticiler, hammadde maliyetlerini %5-151 oranında azaltırken neredeyse sıfır atık elde ederler.[1]

Operasyonunuz İçin Sonraki Adımlar

Son 30 gün içinde oluşan köpük atıklarının miktarını denetleyin. Hacimleri, türleri ve kirlilik seviyelerini takip edin. Bu veriler, uygun ekipman kapasitesini belirlemeye ve yatırım getirisini hesaplamaya yardımcı olur.

Yerel alıcıları ve geri dönüşüm ağlarını araştırın. 200 mil yarıçapındaki çerçeve üreticileri, inşaat ürünü üreticileri ve geri dönüşüm aracılarıyla iletişime geçin. Fiyatlandırma ve hacim gereksinimlerini doğrulayın.

Köklü üreticilerin ekipman seçeneklerini değerlendirin. Gözden geçirin. soğuk pres sıkıştırıcılar mekanik sıkıştırma için veya peletleme sistemleri Doğrudan pelet işleme için. Verim garantisi, blok yoğunluğu özellikleri ve garanti koşulları talep edin. Güç tüketimi ve bakım gereksinimleri de dahil olmak üzere işletme maliyetlerini karşılaştırın.

Bölgenizde mevcutsa, ekipman hibeleri veya ortak kullanım programlarıyla başlamayı düşünün. Köpük Geri Dönüşüm Koalisyonu ve eyalet çevre programları, ekipman maliyetlerinin 25-501.500-600.000 TL'sini karşılayabilecek fonlar sunmaktadır.[7]

Atık azaltımına ve operasyonel verimliliğe önem veren işletmeler için EPS geri dönüşümü, açık ekonomik ve çevresel getiriler sunmaktadır. Teknoloji kanıtlanmıştır, geri dönüştürülmüş malzeme için pazarlar mevcuttur ve geri ödeme süreleri genellikle standart sermaye ekipmanı zaman çizelgelerine uymaktadır. Ziyaret edin Rumtoo İşletmenize uygun işleme ekipmanı seçeneklerini keşfetmek için.