はじめに:2025年までに高度なプラスチックリサイクルが不可欠

2025年は単なるカレンダー上の日付ではありません。世界の製造業とリサイクル業界にとって、極めて重要な転換点となる年です。EUグリーンディールをはじめとする厳格な規制、持続可能性に対する消費者の高まる需要、そして企業の意欲的なESG(環境・社会・ガバナンス)目標設定を背景に、プラスチック廃棄物の効率的な管理に対するプレッシャーはかつてないほど高まっています。欧米の企業にとって、単にリサイクルに取り組むだけではもはや十分ではありません。新たな基準は、効率性、純度、そして収益性です。

課題は、多様で汚染されやすいプラスチック廃棄物を、高品質で再利用可能な原材料に変換することです。これは、時代遅れの手法や断片的な設備では到底達成できません。最先端技術に支えられた戦略的かつ統合的なアプローチが不可欠です。先進的なメーカーや産業リサイクル業者として、2025年以降の成功は、適切なプロセスと機械への投資と導入能力にかかっています。

この記事は、産業用プラスチックリサイクルの複雑なプロセスを理解するための包括的なガイドです。重要なステップを詳しく説明し、最新機器の重要な役割を探り、堅牢で将来を見据えたリサイクルオペレーションの構築に役立つ実用的な洞察を提供します。 ラムトゥーマシン当社は、適切に設計されたシステムが持続可能な製造業の基礎であると信じており、その専門知識を共有しています。

進化する状況:2025年のリサイクルの主要推進要因

業界を形成する力を理解することは、勝利の戦略を開発するための第一歩です。

- 規制圧力: EUの使い捨てプラスチック指令と野心的なリサイクル目標(例:2030年までに55%のプラスチック包装廃棄物をリサイクルする)は、法的および財政的な要請を生み出しています。米国では、連邦政府の規制はそれほど統一されていないものの、州レベルの取り組みとEPAの目標が業界を同じ方向に導いています。

- 経済的インセンティブ: バージンプラスチックの価格は変動が激しく、地政学的要因の影響を受けます。高品質のリサイクルペレット(rPET、rHDPEなど)は、ますます安定し、費用対効果の高い代替品として注目を集めており、適切に加工された材料の強力な市場を形成しています。

- 企業責任: 世界的なブランドは、パッケージにおけるリサイクル材の使用量を増やすことを公約しています。これらの約束を果たすには、高品質なリサイクルプラスチックの安定供給が必要であり、高度なリサイクル施設からの製品に対する需要が高まっています。

これらの要素が収束して、明確なメッセージを生み出します。それは、高性能な リサイクル機 システムはもはや運用コストではなく、市場リーダーシップと長期的な存続可能性への戦略的投資です。

産業用プラスチックリサイクルのコアワークフロー:ステップバイステップガイド

高純度のリサイクルプラスチックを実現するには、複数の段階を踏む必要があります。各段階が重要であり、ライン全体の効率は、関連する機器の性能と統合性に左右されます。

ステップ1:選別と初期準備

大規模な自治体施設(MRF)が一次選別を担当する一方、産業リサイクル業者は、梱包された半選別の材料を受け取ることが多い。ここでの目的は、粗大な汚染物質を除去し、プラスチックを種類と色ごとに分別することである。高度なシステムでは近赤外線(NIR)技術が使用される場合もあるが、多くの事業者では、自社ラインの第一号機はサイズダウン用である。

ステップ2:サイズ縮小 - 効率性の基盤

プラスチックを洗浄または加工する前に、均一で扱いやすいサイズに粉砕する必要があります。これにより、効果的な洗浄のための表面積が拡大し、後続の機械への安定した供給が可能になります。

- 産業用シュレッダー: これらは、初期解体作業に最適な重機です。単軸または二軸シュレッダーは、パージ材、フィルムの束、大型成形部品などのかさばる物品の処理に最適です。 ラムトゥーマシン SR シリーズは、大量かつ硬い材料を処理でき、下流の装置を損傷から保護します。

- 造粒機/粉砕機: 破砕後、またはより小さく硬い物の場合は、造粒機を用いて二次粉砕を行います。これにより、より細かく均一な「リグラインド」または「フレーク」が生成されます。過剰な粉塵を発生させることなく、所望の粒子サイズを得るには、切断室、ローター、スクリーンのサイズの設計が重要です。

シュレッダーと造粒機のどちらを選択するか、あるいは 2 段階のプロセスで両方を使用するかは、入力する材料によって完全に決まります。

ステップ3:高強度洗浄と分離

これは、リサイクル素材の最終的な価値を決定する上で、おそらく最も重要な段階です。紙ラベル、接着剤、汚れ、食品残渣、その他の対象外プラスチックなどの汚染物質は、細心の注意を払って除去する必要があります。包括的な洗浄ラインは、単一の機械ではなく、統合されたシステムです。

- フリクションワッシャー: 高速パドルと水を使用してプラスチックフレークの表面をこすり、汚れやラベルを機械的に除去します。

- フロートシンクタンク: 密度に基づいたシンプルかつ効果的な方法。浮くポリオレフィン(PP、PE)と沈むPETやPVCなどの重いプラスチックを分離します。また、砂、ガラス、金属片も沈降させることができます。

- 高温洗浄システム: 使用済み廃棄物、特にペットボトルの場合、苛性ソーダ溶液を用いた高温洗浄が不可欠です。これにより、接着剤が効果的に溶解し、頑固な有機物が除去されるため、純度が大幅に向上します。

- すすぎ: 残留洗剤や汚染物質を除去するには、複数回のすすぎ段階が必要です。

洗濯ラインの効率は、最終製品の品質と市場価格に直接影響します。 ラムトゥーマシン 入力ストリームの特定の汚染レベルに合わせて構成できるモジュール式洗浄ラインを設計します。

ステップ4:脱水と乾燥

プラスチックフレークをペレット化するには、水分含有量を大幅に低減させる必要があり、通常は1%未満まで低減する必要があります。水分含有量が高いと、押出成形時に欠陥が発生する可能性があります。

- 機械脱水: 高速遠心乾燥機がフレークから水分を分離し、初期水分レベルを約 2-3% に達成します。

- 熱乾燥: 次に、熱風乾燥システムにより、フレークは加熱された空気トンネルを通過し、残りの水分が除去されて目標レベルに達します。

効率的な乾燥プロセスは、エネルギーを節約し、最終的なペレットの構造的完全性を保証するために不可欠です。

ステップ5:ペレット化(押し出しと造粒)

これは最終的な変換であり、清潔で乾燥したフレークを均一で扱いやすいペレットに変えて、メーカーに直接販売することができます。

このプロセスでは、フレークを押出機に投入し、制御された温度と圧力下でプラスチックを溶融・均質化します。ここで鍵となるのは、以下の特殊な機能です。

- ガス抜きベント: 二重ベント式押出機は、溶融プラスチックから残留揮発物質(水分を含む)を除去し、ペレット内の気泡や欠陥を防ぐために不可欠です。

- 濾過: スクリーン チェンジャーは、切断段階に進む前に溶融物から最終的な不純物を除去します。

- ペレタイジングヘッド: 溶融プラスチックはダイヘッドからストランド状に押し出され、その後、高速ペレタイザーによってペレットに切断されます。多くの場合、急速に冷却するため水中で切断されます。

その結果、高品質で均質なペレットが生まれ、プレミアム価格が実現し、射出成形やその他の製造プロセスで信頼性の高い性能を発揮します。

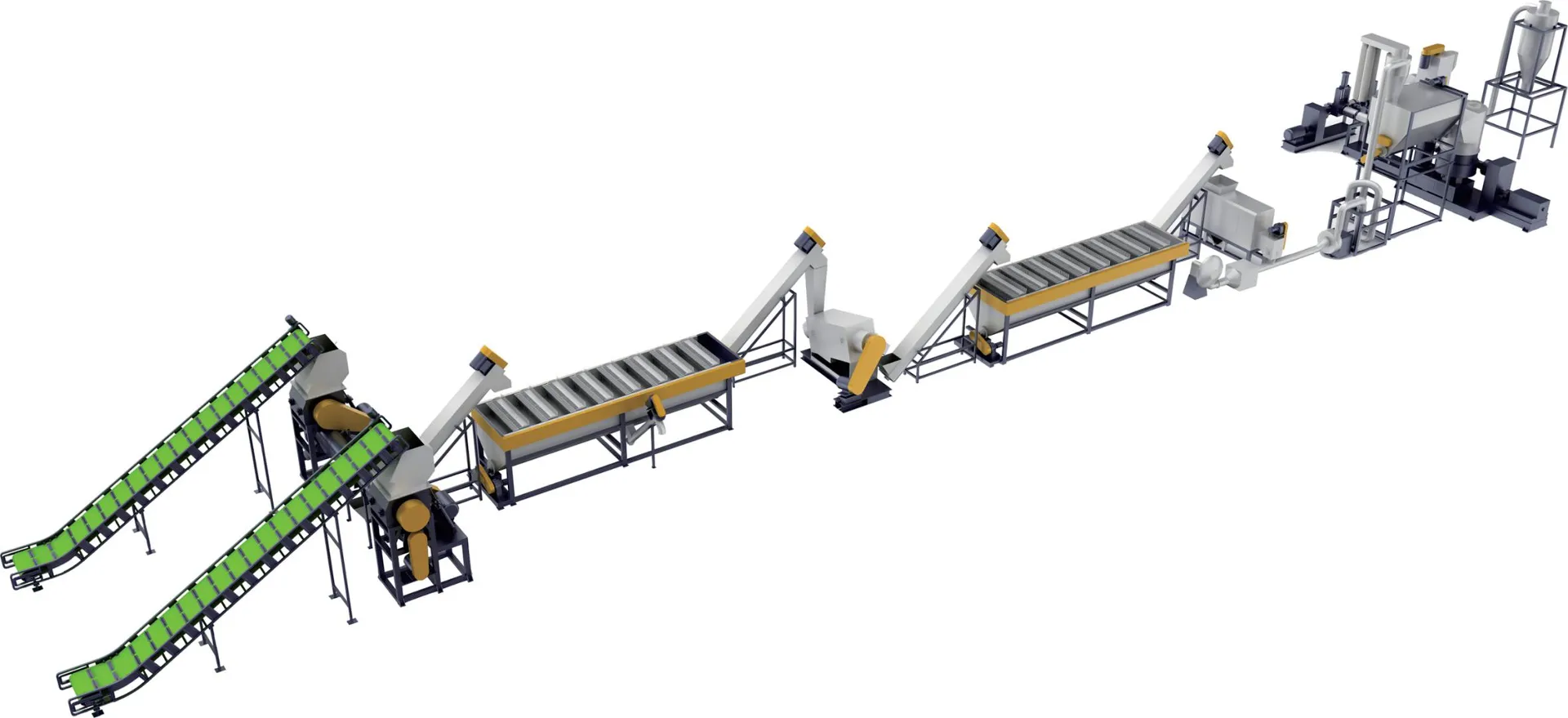

- 【ベールブレーカー】 -> [産業用シュレッダー] -> 【金属探知機付きコンベア】 -> [造粒機] -> 【高速摩擦ワッシャー】 -> 【フロートシンクタンク】 -> [ホットウォッシャー] -> [遠心乾燥機] -> [熱乾燥機] -> [押出機/ペレタイザー] -> [振動ふるい] -> 【ペレット貯蔵サイロ】

2025年に向けた適切なリサイクル機械の選び方:重要な考慮事項

機器の選択は長期的な戦略的決定です。すべてのプロのバイヤーが分析すべき要素は次のとおりです。

- 材料の特異性: 主な入力材料はPET、HDPE、LDPEフィルム、それとも硬質PPでしょうか? ポリマーの特性(融点、研磨性など)によって、ブレードに使用する鋼の種類から押出機のスクリューの構成まで、最適な機械設計が決まります。

- スループットと容量(kg/時): 必要な出力によって機械のサイズと出力が決まります。将来の拡張を見据えた計画を立てることが重要です。 ラムトゥーマシン、ビジネスの拡大に合わせて容量を拡張できます。

- エネルギー効率: 欧州と米国ではエネルギーコストが高騰しており、効率は極めて重要です。高効率モーター(IE3/IE4)、アイドル状態のコンポーネントの電源を落とすスマートな制御、そして熱損失を最小限に抑える設計を備えた機械をお探しください。これらは運用コストに直接影響します。

- 自動化と統合: 中央PLC制御システムを備えた完全統合型ラインは、人件費を削減し、人的ミスを最小限に抑え、ワークフローを最適化します。機械同士が「通信」することで、シュレッダーからペレタイザーまで、スムーズで連続的なプロセスを実現します。

- 耐久性とメンテナンス: ダウンタイムは収益の損失につながります。高品質で耐摩耗性に優れた部品を使用した機械を優先的に選定してください。例えば、造粒機のチャンバーを油圧で開閉したり、スクリーンを簡単に交換したりといったメンテナンスが容易な設計は、重要な設計上の特徴です。

標準リサイクル装置と先進リサイクル装置の性能比較

| メトリック | 標準リサイクル機 | Rumtooマシン高性能システム | アドバンテージ |

|---|---|---|---|

| 最終製品の純度 | 95-97% | >99% | 市場価値が高く、食品グレードのアプリケーションに適しています (承認済み)。 |

| エネルギー消費 | 高(古いモーター、断熱不良) | 最適化(IE4モーター、スマートコントロール) | 15-25% 運用コストを削減します。 |

| スループットの一貫性 | 変動性が高く、ボトルネックになりやすい | 安定したPLC制御同期ライン | 予測可能な出力、OEE (総合設備効率) の向上。 |

| メンテナンスダウンタイム | 頻繁でアクセスが困難 | スケジュールされた、アクセスしやすい設計 | 稼働時間と運用の可用性が向上します。 |

| 水の使用量 | 高いオープンループシステム | 下部、水ろ過/再循環付き | 環境への影響と光熱費の削減。 |

Rumtoo Machineのメリット:卓越したパートナー

競争の激しい市場において、機器サプライヤーは単なるベンダーではなく、パートナーであるべきです。 ラムトゥーマシン EEAT (経験、専門知識、権威、信頼性) への取り組みを実証します。

- 経験と専門知識: 私たちは、あらゆるニーズに応えられるソリューションは提供していません。エンジニアがお客様のニーズ(原材料、汚染レベル、出力目標など)を分析し、オーダーメイドのソリューションを設計します。 リサイクル機 または完全なターンキーシステム。

- 権威と信頼: 当社の機械は、国際基準(CE/ISO)を上回る安全性、信頼性、そして性能を保証するために設計されています。当社は、確かな保証と迅速なアフターサービスで技術を保証し、スペアパーツや技術サポートを提供することで、お客様の事業運営を円滑に進めてまいります。当社の幅広い製品ラインナップをご覧ください。 高度なリサイクルソリューション 業界特有のニーズに合わせてテクノロジーをカスタマイズする方法をご覧ください。ヨーロッパとアメリカの大手メーカーとの実績は、私たちの信頼性の証です。

よくある質問(FAQ)

1. 現在、産業用プラスチックのリサイクルにおける最大の課題は何ですか?

最大の課題は依然として汚染です。混合プラスチック、残留有機物、そして非プラスチック物質は、最終製品の品質を低下させ、機械を損傷させる可能性があります。そのため、本格的なリサイクル事業には、高度な多段階洗浄・分離ラインが不可欠です。

2. シュレッダーと造粒機のどちらを選ぶべきか?

一次減量と二次減量の違いとして考えてみましょう。シュレッダーは、大型、かさばる、または汚染度の高い物品(例:梱包されたフィルム、大型ドラム)の第一段階として最適です。グラニュレーターは、細断された材料またはより小さく清潔な硬質部品から、より小さく均一なフレーク状に粉砕するために使用されます。多くの高容量ラインでは、両方を使用しています。

3. 高温洗浄システムは必ず必要ですか?

使用済みPETボトルの場合、接着剤を除去し、高純度のrPETフレークを作成することが不可欠と考えられています。よりクリーンな産業廃棄物(例えば、製造工程で発生したPPの切れ端)の場合は、強力な冷水洗浄システムで十分かもしれません。 ラムトゥーマシン 材料を評価し、最も費用対効果の高いソリューションを決定するのに役立ちます。

結論: 将来を見据えたオペレーションを今すぐ構築しましょう

循環型経済への移行は加速しており、2025年は重要な節目となります。メーカーや産業リサイクル業者にとって、これは大きなチャンスとなります。基本的なリサイクルにとどまらず、高度な統合システムを導入することで、プラスチック廃棄物を負債から価値ある収益性の高い資源へと変革することができます。

鍵となるのは、適切な技術、つまり純度、効率、信頼性を実現する設備への戦略的な投資です。 高性能リサイクルマシン それぞれの重要な段階において、これが現代のリサイクル事業を成功に導く原動力となります。

プラスチックリサイクル能力を高め、2025 年の需要を満たす準備はできていますか?

技術チーム ラムトゥーマシン あなたのビジネスに最適なシステムの設計をお手伝いします。

個別のご相談やプロジェクトの詳細なお見積もりをご希望の場合は、今すぐお問い合わせください。