تملأ عبوات الفوم حاوية النفايات لديك، لكنها خفيفة الوزن للغاية. تتشابك الأغلفة البلاستيكية في مكبس النفايات وتسد جهاز البثق. تحتفظ أكياس البولي إيثيلين المغسولة بكمية كبيرة من الماء، ولن تُستخدم في جهاز التكوير. أنت تدفع ثمن نقل الهواء والماء إلى مكب النفايات، بينما تفقد المواد القابلة لإعادة التدوير قيمتها في ساحتك.

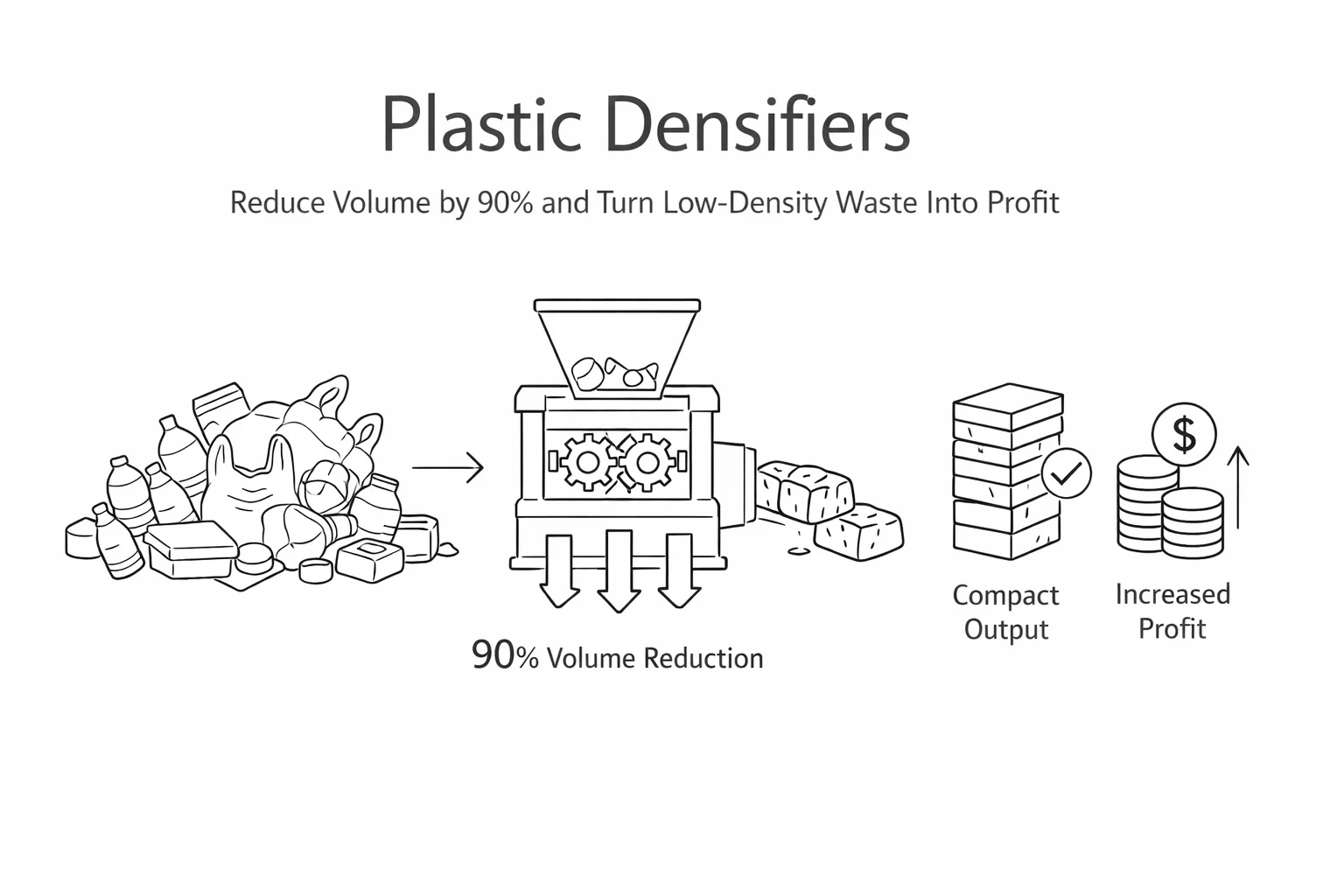

تُحلّ هذه المشكلة باستخدام آلات التكثيف. تعمل هذه الآلات على ضغط رغوة البوليسترين الموسّع (EPS)، وأغشية البولي إيثيلين، وأكياس البولي بروبيلين، وأنواع البلاستيك الأخرى منخفضة الكثافة، وتحويلها إلى كتل متراصة أو حبيبات سهلة التدفق. والنتيجة: انخفاض في حجم الرغوة بنسبة تتراوح بين 50:1 و90:1، ونسبة رطوبة نهائية تتراوح بين 1 و5% للأغشية، وانخفاض تكاليف التخلص من النفايات، وإمكانية بيع المواد لشركات إعادة التدوير بدلاً من دفع ثمن التخلص منها.[1]

ما هي المواد التي تحتاج إلى تكثيف؟

البوليسترين الموسع والستايروفوم

تحتوي عبوات EPS - وهي الكتل البيضاء التي تُستخدم لحماية الأجهزة المنزلية والإلكترونية - على 98% من الهواء. أما الستايروفوم، وهو رغوة زرقاء مسجلة تُستخدم في عزل المباني، فله كثافة مماثلة. وكلاهما قابل لإعادة التدوير، لكن من شبه المستحيل تخزينهما أو شحنهما بشكل غير مُغلف.

يستخدم المصنّعون أجهزة التكثيف لاستعادة مخلفات الإنتاج. يقوم الموزعون ومراكز إعادة التدوير بتمرير المواد المجمعة عبر هذه الآلات قبل نقلها. وبدون التكثيف، تتحول حمولة شاحنة كاملة من البوليسترين الموسع السائب إلى منصة نقالة واحدة مليئة بالكتل.

إن القضية البيئية واضحة. تمثل مادة EPS ما بين 25 و301 تريليون طن من حجم النفايات المدفونة في الولايات المتحدة وفقًا لتقديرات وكالة حماية البيئة، وتطلق ملوثات عند تعرضها لأشعة الشمس أو حرقها.[2] إن زيادة الكثافة تجعل إعادة التدوير مجدية اقتصادياً.

الأفلام البلاستيكية

تُعدّ أغشية البولي إيثيلين والبولي بروبيلين المستخدمة في أكياس البقالة، وأغلفة التغليف المطاطية، والأغطية الزراعية قابلة لإعادة التدوير، ولكنها تُسبب مشاكل. إذ تتناثر الأغشية الممزقة، وتُولد شحنات كهربائية ساكنة، وتُشكّل جسورًا في قواديس آلات البثق. كما تُخلّف المجففات التقليدية رطوبةً بعد الغسيل، مما يُؤدي إلى فراغات بخارية وتدهور الحبيبات.[3]

تقوم أجهزة تكثيف متخصصة تُسمى أجهزة التجميع بتقطيع الغشاء واستخدام حرارة الاحتكاك لإذابة سطحه جزئيًا. تندمج المادة لتشكل حبيبات متجانسة ذات كثافة كافية لتغذية آلات البثق المُحَبِّبة باستمرار. آلة ضغط الفيلم البلاستيكي يتولى خطوة التجفيف قبل التكثيف، مما يقلل الرطوبة إلى 1-5%.

تقنيات ثنائية النواة

الضغط البارد

تُطبّق مكابس هيدروليكية أو لولبية ضغطًا هائلاً لضغط خلايا الهواء في الرغوة دون إضافة حرارة خارجية. والنتيجة هي قالب متصل أو كتل مستطيلة تُكدّس على منصات نقالة. تصل نسب الضغط إلى 50:1 لرغوة البوليسترين الموسع (EPS) ورغوة البوليسترين المبثوق (XPS).[4]

يحافظ الضغط البارد على سلاسل البوليمر. أما التسخين الزائد فقد يؤدي إلى تفكك البنية الجزيئية وتقليل قيمة الراتنج المعاد تدويره. وتُعدّ هذه الأنظمة الأنسب لإنتاج رغوة ذات كثافة ثابتة من مخلفات التغليف أو التصنيع.

تكثيف الذوبان الساخن

تُضيف هذه الوحدات حرارة مُتحكَّم بها لإذابة مواد الرغوة تمامًا. يندفع البلاستيك المنصهر عبر قالب إلى قوالب بنسبة تخفيض حجم تبلغ 90:1. تُناسب هذه العملية رغوة EPS وEPE وEPP التي قد تختلف كثافتها بشكل كبير بحيث لا يُمكن ضغطها على البارد.[5]

تُنتج مواد التكثيف بالذوبان الساخن موادًا ذات كثافة أعلى، لكنها تستهلك طاقة أكبر. ويعتمد الاختيار على نوع المادة، واحتياجات الإنتاج، ومتطلبات السوق النهائي.

شركات إنتاج الأفلام

تجمع آلات تكتيل الأغشية بين التقطيع والتسخين الاحتكاكي والتبريد في عملية واحدة. تولد شفرات القطع حرارة كافية لتليين غشاء اللدائن الحرارية حتى يصل إلى درجة انصهاره. يعمل التبريد بالماء أو الهواء على تجميد المادة وتحويلها إلى حبيبات بحجم مناسب لتغذية آلة البثق.

تزيد هذه العملية الكثافة الظاهرية من 30-50 كجم/م³ إلى 400-600 كجم/م³. وتُعاد تدوير الجزيئات الأصغر حجمًا حتى تصل إلى الحجم المطلوب. ينتج عن ذلك مادة خام متجانسة تتدفق باستمرار، مما يزيل مشاكل التكتل الشائعة في الأغشية الرقيقة.[6]

لماذا التكثيف؟

خفض تكاليف التخلص من النفايات

تُحوّل مكبسٌ يُحقق نسبة تخفيض 50:1 خمسين شاحنة من الرغوة السائبة إلى شاحنة واحدة من القوالب. وبرسوم دفن تتراوح بين 1 و7 و80 و120 جنيهًا إسترلينيًا للطن، تتراكم الوفورات بسرعة. يستطيع مصنع متوسط الحجم يُنتج 500 كيلوغرام يوميًا من خردة البوليسترين الموسع استرداد تكاليف المعدات في غضون 12 إلى 18 شهرًا من خلال تجنب رسوم التخلص من النفايات فقط.

تحقيق الإيرادات

تُباع كتل البوليسترين الموسع المعاد تدويره بسعر يتراوح بين 0.10 و0.30 دولارًا أمريكيًا للرطل الواحد لشركات إعادة التدوير التي تقوم بتحويلها إلى حبيبات لإعادة استخدامها في صناعة إطارات الصور ومواد البناء والتغليف غير الغذائي. أما تكتلات الأغشية، فيتراوح سعرها بين 0.15 و0.40 دولارًا أمريكيًا للرطل الواحد، وذلك حسب نوع البوليمر ومستوى التلوث. وهكذا، تتحول المواد التي كانت تُعتبر تكلفة للتخلص منها إلى مصدر دخل.

تحقيق أهداف الاستدامة

تبقى أغشية البوليسترين الموسع (EPS) والبولي إيثيلين (PE) في البيئة لأكثر من 500 عام. تساهم إعادة تدوير هذه المواد في منع وصول البوليمرات المشتقة من البترول إلى مكبات النفايات والمجاري المائية. وتُعدّ عملية التكثيف الخطوة العملية التي تجعل برامج الجمع وإعادة التدوير مجدية اقتصاديًا.

استقرار التصنيع

تساهم إعادة تدوير مخلفات الإنتاج داخل المصنع في تقليل مشتريات المواد الخام والتخلص من النفايات. بالنسبة لمصنعي الأفلام، فإن تمرير حواف القطع واللفائف المرفوضة عبر جهاز التجميع وإعادتها إلى جهاز البثق يقلل تكاليف المواد بنسبة تتراوح بين 5 و15%. أنظمة التجفيف قم بإعداد أغشية ما بعد الاستهلاك المغسولة لهذه العملية ذات الحلقة المغلقة.

اختيار النظام المناسب

اختر نوع الآلة المناسب لمادتك. عبوات البوليسترين الموسع (EPS) تستجيب جيدًا للضغط البارد. قد تحتاج رغوة الكثافة المختلطة إلى الصهر الساخن. يتطلب الغشاء البلاستيكي آلة تجميع ذات قالب مناسب لنوع البوليمر لديك.

تُعدّ السعة عاملاً مهماً. تتراوح الإنتاجية من 50 كجم/ساعة للمتاجر الصغيرة إلى أكثر من 1000 كجم/ساعة لمرافق إعادة التدوير الكبيرة. إذا كانت الآلة صغيرة الحجم، فإنها تُصبح عائقاً أمام العمل. أما إذا كانت كبيرة الحجم، فستدفع ثمن سعة لا تستخدمها.

ضع السوق النهائي في اعتبارك. إذا كنت تخطط لبيع مواد مضغوطة، فتحقق من مواصفات المشترين فيما يتعلق بحجم الكتل وكثافتها وحدود التلوث. يفضل بعض مُعاد تدوير المواد جذوع الأشجار المضغوطة على البارد، بينما يفضل آخرون الكتل المصهورة على الساخن. وازن إنتاجك مع طلب السوق.

تختلف متطلبات التركيب. تحتاج الوحدات الصغيرة إلى طاقة أحادية الطور ومساحة أرضية صغيرة. أما الأنظمة الكبيرة فقد تتطلب طاقة كهربائية ثلاثية الطور، وتهوية لوحدات الصهر الساخن، وسيور نقل المواد.

تحقيق الربح

احسب خط الأساس: كمية المواد بالطن شهرياً × تكلفة التخلص من الطن الواحد = الإنفاق الشهري على النفايات. أضف تكاليف التخزين والعمالة. هذه هي التكلفة الحالية.

قارن ذلك بتكلفة المعدات بالإضافة إلى نفقات التشغيل (الكهرباء، الصيانة، العمالة). ضع في اعتبارك الإيرادات من بيع المواد المضغوطة. تحقق معظم العمليات عائدًا إيجابيًا على الاستثمار في غضون سنتين إلى ثلاث سنوات، ويكون ذلك أسرع إذا كانت تكاليف التخلص من المواد مرتفعة أو كان حجم المواد كبيرًا.

تقدم بعض الولايات الأمريكية إعفاءات ضريبية لمعدات إعادة التدوير. راجع وكالة حماية البيئة في ولايتك للاطلاع على الحوافز المتاحة التي يمكن أن تُحسّن الجدوى الاقتصادية للمشروع.

الاعتبارات النهائية

تُعالج أجهزة التكثيف مشكلة محددة: النفايات البلاستيكية منخفضة الكثافة القابلة لإعادة التدوير ولكن يصعب التعامل معها. هذه التقنية ناضجة ومثبتة وفعالة من حيث التكلفة للعمليات التي تُنتج كميات ثابتة.

لا تتوقع نتائج سحرية. لا تزال المواد الملوثة بحاجة إلى فرز. ولا تزال البوليمرات المختلطة تُسبب مشاكل في إعادة التدوير. تُسهّل المواد المُكثّفة التعامل مع المواد الجيدة، لكنها لا تُصلح المواد الرديئة.

بالنسبة للعمليات التي تعتمد بشكل كبير على التغليف، ومصنعي الرغوة، ومُعيدي تدوير الأغشية، غالبًا ما تُغطي معدات التكثيف تكلفتها من خلال خفض تكاليف التخلص من النفايات فقط. وإذا أضفنا إلى ذلك الإيرادات من مبيعات المواد والفوائد البيئية، يصبح الأمر أكثر جدوى.

قيّم حجم النفايات لديك، وتكاليف التخلص منها، والمساحة الأرضية المتاحة. اطلب بيانات الإنتاجية وعينات من المواد من موردي المعدات. تقدم معظم الشركات المصنعة معالجة تجريبية للتحقق من الأداء مع المواد الخاصة بك قبل الشراء.