مرحبًا بكم في آلات إعادة تدوير البلاستيك "Rumtoo"، حيث آلات إعادة تدوير الأفلام PP/PE عالية الجودة هي أولويتنا القصوى. تم تصميم أجهزتنا بميزات التشغيل السهل والصيانة السهلة والأسعار المعقولة. مهندسونا ذوو الخبرة على استعداد لتزويدك بأدلة التشغيل التفصيلية والوثائق الفنية وخدمة ما بعد البيع في الوقت المناسب.

وفي الوقت نفسه، نقدم أيضًا خدمات تصميم المنتجات مجانًا. نحن ملتزمون بتخصيص حلول الإنتاج للعملاء، وجعل الإنتاج أكثر كفاءة وصديقة للبيئة، وبالتالي تشكيل القدرة التنافسية الأساسية للتنمية المستدامة والمساهمة في الحفاظ على الطاقة العالمية، وخفض الانبعاثات، والتنمية الاقتصادية الخضراء، والسعي لخلق حياة أفضل.

تشمل منتجاتنا: خطوط إعادة تدوير البلاستيك، وخطوط غسيل البلاستيك، وآلات تمزيق البلاستيك، والكسارات، وأنظمة تحبيب الضغط، وآلات بثق الأفلام.

العملاء هم أصحاب العمل المحترمين لدينا، وسيتم احترام متطلباتك بالكامل هنا.

نهجنا

مهمتنا هي أن نكون الأفضل في صناعة آلات إعادة تدوير البلاستيك!

خدمة كاملة

فريق متخصص

أفضل المهندسين

دعم 24/7

رؤية الشركة

الارتقاء بمستقبل إعادة تدوير البلاستيك

نحن نقدم مجموعة كاملة من الخدمات، بما في ذلك التصميم الأولي، والتصنيع، وخدمة ما بعد البيع، وما إلى ذلك.

تهدف هذه الرسالة إلى إبلاغك بأن المورد الخاص بنا كان موردًا جيدًا جدًا. في تعاملاتنا العديدة معهم، وجدناهم موثوقين وجديرين بالثقة ونحن نوصي بهم بشدة كمورد.

السيد. داميان فليجل

المدير التنفيذيأؤكد أن شركتنا في أستراليا عملت مع Rumtoo لأكثر من خمس سنوات ويسعدنا جدًا أن نوصي بها لتلبية متطلباتك. نحن معجبون جدًا بخدمتهم السريعة ومعداتهم عالية الجودة.

ماريا فلين

دكتور. أدريان سانشيز روايهدف هذا الخطاب المرجعي التجاري إلى التأكيد على أننا اشترينا معدات من Rumtoo ووجدنا أنها سهلة الاستخدام للغاية، كما أنها احترافية وجديرة بالثقة. من المؤكد أننا سنعمل معهم مرة أخرى بشأن عمليات شراء المعدات المستقبلية ونوصي بها الآخرين بشكل أكبر.

جينا كينيدي

مارك آر ألت، مدير الهندسة في PEمنتجاتنا

ابق على اطلاع دائم بـ

مدونتنا الجديدة ومنشورات منتجاتنا

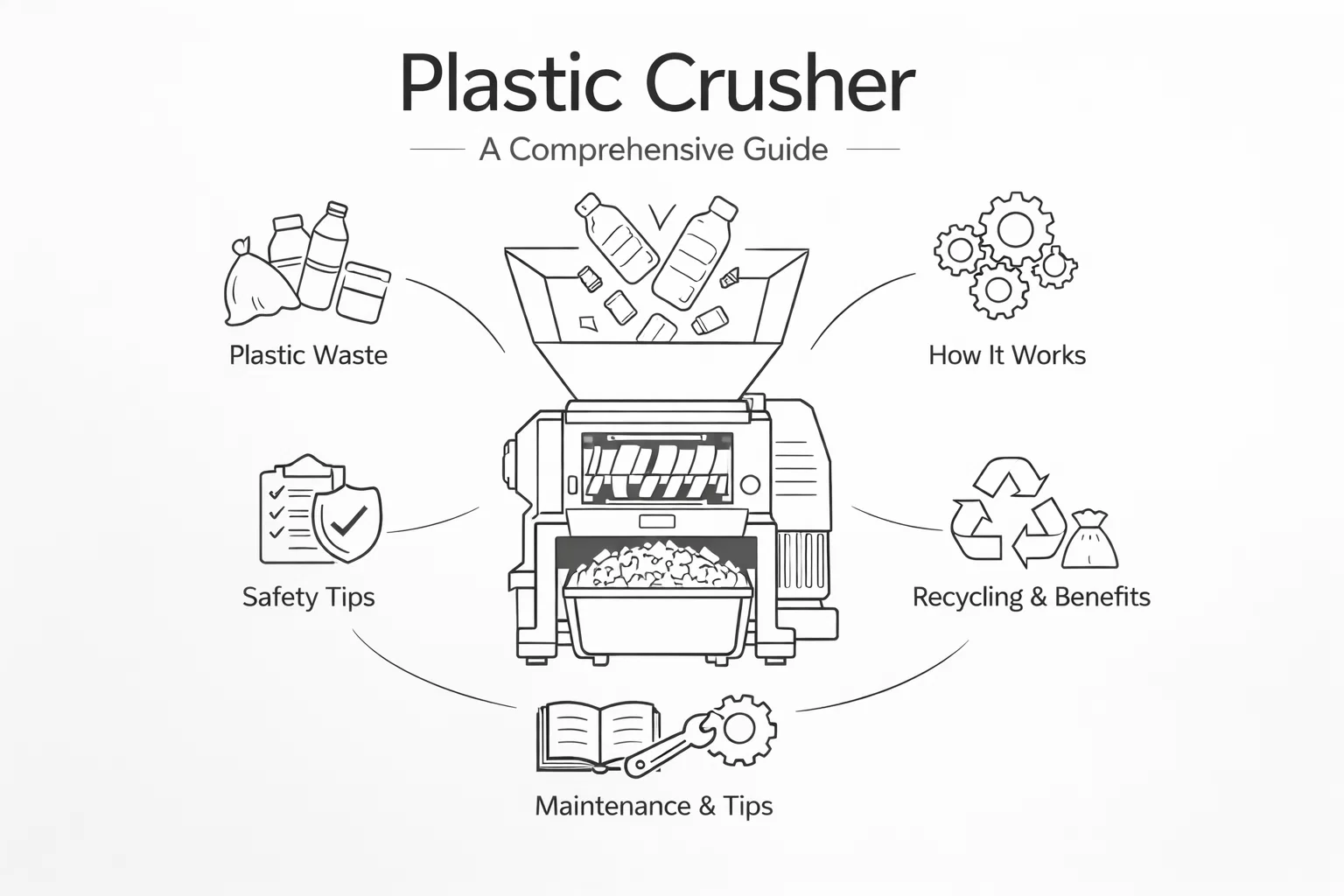

تُعدّ آلات تكسير البلاستيك - والتي تُسمى غالبًا بالمُحَبِّبات في الأسواق الدولية - آلات أساسية في عمليات إعادة التدوير، حيث تُحوّل النفايات البلاستيكية الضخمة إلى رقائق متجانسة جاهزة للغسل. التكوير.[1] بالنسبة لمديري المصانع وفرق المشتريات الذين يقومون بتقييم معدات تقليل الحجم، فإن فهم آليات الكسارات وأنواعها ومتطلبات صيانتها يؤثر بشكل مباشر على الإنتاجية وجودة المواد والعائد على الاستثمار.

مبادئ تشغيل كسارات البلاستيك

تستخدم كسارات البلاستيك آلية قطع بسيطة ولكنها فعالة. تدور شفرات فولاذية صلبة مثبتة على دوار عالي السرعة (عادةً 400-600 دورة في الدقيقة) داخل حجرة قطع مبطنة بسكاكين ثابتة.[2] عند دخول المواد إلى الحجرة، تقوم شفرات دوارة بقصها مقابل سكاكين ثابتة من خلال عملية قطع دقيقة. وتتحكم شاشة مثقبة في قاع الحجرة في حجم الجسيمات النهائي - حيث لا تخرج من الكسارة إلا المواد الصغيرة بما يكفي للمرور عبر فتحات الشاشة (عادةً من 10 إلى 100 مم).[3]

تُعدّ عملية القص هي العملية الفيزيائية السائدة عندما تكون الشفرات حادة والمسافات بينها ضيقة. أما الشفرات غير الحادة فتحوّل العملية نحو التمزيق والضغط، مما يقلل الكفاءة ويزيد استهلاك الطاقة.[4]

أنواع الكسارات وتكوينات الشفرات

تعالج ثلاثة ترتيبات أساسية للشفرات خصائص المواد المختلفة:

قص مزدوج بالمقص (شفرة متوازية): تتراصف الشفرات الدوارة والثابتة بزاوية طفيفة، مما يحافظ على فجوات قطع متناسقة. يُولّد هذا التصميم حرارةً قليلة، ويستهلك طاقةً أقل، ويُنتج قطعًا نظيفة. وهو الأنسب للزجاجات والحاويات الصلبة والتكسير العام.[5]

دوار من النوع V: تُركّب الشفرات على شكل حرف V، مما يُركّز المادة نحو مركز الحجرة حتى مع تآكل حواف القطع. يمنع شكل حرف V المادة من التسرب إلى الجوانب، ويحافظ على كفاءة القطع لفترة أطول. يُوصى به للأجزاء ذات الجدران السميكة والبلاستيك الهندسي الصلب.[5]

الدوار الحلزوني: تترتب الشفرات بشكل حلزوني داخل جسم دوار مغلق. هذا التصميم المتين قادر على التعامل مع المقاطع العرضية السميكة والأنابيب والقطاعات التي قد تعيق التصميمات الأخرى. أما لمعالجة الأنابيب والقطاعات البلاستيكية الطويلة، فتُستخدم أجهزة متخصصة. الكسارات الأفقية يقدم أداءً فائقاً.[5]

تؤثر مادة الشفرة بشكل كبير على الأداء وتكاليف التشغيل. يوفر فولاذ الأدوات D2/SKD11 الممتاز الصلابة ومقاومة التآكل اللازمتين للقطع المتسق على مدار فترات الإنتاج الطويلة.[1]

العوامل التي تحدد الإنتاجية

تعتمد قدرة الكسارة على متغيرات متعددة مترابطة:

خصائص المواد تُمثل هذه القيود العائق الرئيسي. تُقطع البوليمرات اللينة مثل البولي إيثيلين والبولي بروبيلين أسرع من الراتنجات الهندسية الصلبة مثل الأكريلونيتريل بوتادين ستايرين والنايلون والبولي كربونات. وتُعالج المواد المُستهلكة التي تحمل أوساخًا وملصقات بشكل أبطأ من مخلفات الإنتاج النظيفة.[5]

أبعاد حجرة القطع وعرض الشفرة يُمكن التحكم مباشرةً في كمية المواد التي يُمكن للكسارة استيعابها في كل دورة. تعالج غرفة القطع بعرض 1000 مم حجمًا أكبر بكثير من وحدة بعرض 600 مم.[1]

قوة المحرك يُحدد سرعة الدوار تحت الحمل. المحركات ذات القدرة المنخفضة تُبطئ عند تغذيتها بقوة، مما يُقلل الإنتاجية. تتطلب الكسارات الثقيلة محركات بقدرة 55-110 كيلوواط للحفاظ على السرعة عند التعامل مع المواد الصلبة.[1]

حجم فتحة الشاشة يُحقق ذلك التوازن الأمثل: فالثقوب الأصغر تُنتج حبيبات أدق، لكنها تتطلب وقتًا أطول في حجرة القطع. تُنتج الشاشة ذات الفتحات 8 مم حبيبات مناسبة لإعادة تدوير القوالب بالحقن، بينما تُنتج الشاشة ذات الفتحات 95 مم رقائق مناسبة لخطوط الغسيل.[6]

تقنية التحبيب الرطب

تقوم الكسارات الرطبة بحقن الماء في حجرة القطع أثناء التشغيل، مما يوفر ثلاث مزايا أداء لإعادة تدوير الأفلام والزجاجات:[5]

غسيل جزئي يبدأ العمل فوراً، حيث يقوم بشطف الأوساخ السائبة وتقليل كمية التلوث على معدات الغسيل في اتجاه مجرى المياه.

التشحيم والتبريد يقلل التداخل بين أسطح الشفرات من الاحتكاك، مما يتحكم في ارتفاع درجة الحرارة الذي من شأنه أن يؤدي إلى تليين المواد البلاستيكية الحرارية وتسريع تآكل الشفرات.

عمر أطول للشفرة ينتج عن ذلك انخفاض درجات حرارة القطع وتحسين إخراج الرقائق. وتشير المنشآت التي تستخدم الكسارات الرطبة إلى فترات أطول بين عمليات شحذ الشفرات (40-60%).[1]

تتكامل الكسارات الرطبة مع حبال الغسيل بالنسبة لزجاجات البولي إيثيلين تيريفثالات (PET)، وحاويات البولي إيثيلين عالي الكثافة (HDPE)، والأغشية الزراعية حيث توجد الرطوبة بالفعل وتتولى أنظمة معالجة المياه تصريفها. أما بالنسبة لتطبيقات التكسير الرطب المخصصة، فيُرجى مراعاة ما يلي: كسارة البلاستيك الرطبة مصمم خصيصاً لهذا الغرض.[7]

إرشادات تشغيلية لتحقيق أقصى قدر من الكفاءة

اتبع هذه الممارسات لمنع حدوث أعطال، وتقليل التآكل، والحفاظ على إنتاجية ثابتة:[5]

- لا تبدأ أبدًا بوجود مواد في حجرة القطع، فقد تتسبب المواد العالقة في تعطل الدوار أو زيادة الحمل على المحرك أثناء بدء التشغيل.

- قم بتغذية المواد باستمرار وبمعدل ثابت؛ التغذية على دفعات تتسبب في تقلبات في المحرك وقطع غير متساوٍ

- احرص على إبعاد المعادن والأحجار والكتل الكبيرة عن مجرى التغذية باستخدام الفرز المسبق أو الكشف عن المعادن.

- قم بتفريغ صناديق التجميع قبل أن تمتلئ - فالمواد المتراكمة يمكن أن تتسرب إلى المحامل والمحركات.

- قم بتشغيل الكسارة قبل التغذية واستمر في تشغيلها بعد توقف التغذية لتفريغ الحجرة تمامًا

- أوقف المنفاخ فقط بعد إيقاف الكسارة لمنع تراكم المواد في أنابيب التفريغ

متطلبات الصيانة الوقائية

تعتمد موثوقية الكسارة على جداول الصيانة المنضبطة:[8]

إدارة الشفرات تُعدّ هذه المهمة من أهم مهام الصيانة. فالشفرات الحادة تقطع بدقة، مُنتجةً رقائق متجانسة بأقل قدر من الغبار والشوائب. أما الشفرات غير الحادة فتُمزق المواد، مُسببةً حوافًا خشنة، ومُزيدةً من استهلاك الطاقة، ومُولّدةً حرارة. لذا، يُنصح بوضع جدول زمني لتغيير الشفرات بناءً على كمية المواد المُعالجة، عادةً كل 40-80 ساعة تشغيل حسب درجة كشط المادة. كما يُنصح بتوفير مجموعات شفرات احتياطية لتقليل وقت التغيير.[9]

فحص الشاشة ينبغي القيام بذلك عند كل تغيير وردية. انسداد الشاشات يعيق تدفق المواد، مما يؤدي إلى تراكمها في حجرة القطع، الأمر الذي يتسبب في ارتفاع درجة الحرارة وانصهار البلاستيك. نظّف الشاشات بفرشاة سلكية بين تغييرات الشفرات. أدر الشاشات 180 درجة بشكل دوري لتوزيع التآكل بالتساوي على نمط التثقيب.[5]

تزييت المحامل والمحركات اتبع الفترات الزمنية المحددة من قبل الشركة المصنعة. افحص مستوى زيت علبة التروس أسبوعيًا، وقم بتغيير الزيت سنويًا أو وفقًا لجدول عداد الساعات. عادةً ما تتطلب محامل المحرك إعادة تشحيم كل 2000-3000 ساعة.[10]

إزالة الأجسام الغريبة يحمي من التلف الكارثي. حتى القطع المعدنية الصغيرة قد تتسبب في تشقق حواف شفرات الكربيد أو كسر الدوار. ويتطلب الدوار التالف إصلاحات مكلفة وتوقفًا مطولًا عن العمل.[5]

أفاد مديرو المصانع أن الصيانة الاستباقية تقلل من وقت التوقف غير المخطط له بنسبة 70-80% مقارنة بنهج التشغيل حتى الفشل.[11]

اختيار الكسارة المناسبة

يحدد نوع المادة وحجم التغذية وحجم الجسيمات المطلوبة للإنتاج والإنتاجية المرغوبة مواصفات الكسارة المناسبة. الكسارات الصغيرة مع محركات بقوة 22-30 كيلوواط، يمكن التعامل مع 200-300 كجم/ساعة لاستعادة المواد المعاد طحنها بجانب المكبس. وحدات الخدمة الشاقة باستخدام محركات بقوة 90-110 كيلوواط، تتم معالجة 900-1200 كجم/ساعة من الحاويات الصلبة أو الأجزاء ذات الجدران السميكة.[1]

بالنسبة للمنشآت التي تعالج المواد المختلطة، حدد حوامل الشفرات التي تسمح بالتغيير السريع بين تكوينات الشفرات المسطحة والشفرات على شكل حرف V والشفرات ذات المخالب دون استبدال الدوار بالكامل.[12]

تضيف قدرة الكسارة الرطبة 15-25% إلى تكلفة المعدات ولكنها توفر عائدًا فوريًا على الاستثمار في تطبيقات خطوط الغسيل من خلال تقليل تآكل الشفرات وتحسين نظافة الرقائق.

للاطلاع على المواصفات التفصيلية واستكشاف مجموعتنا الكاملة من نماذج كسارات البلاستيك، تفضل بزيارة موقعنا الإلكتروني. صفحة منتج كسارة البلاستيك.

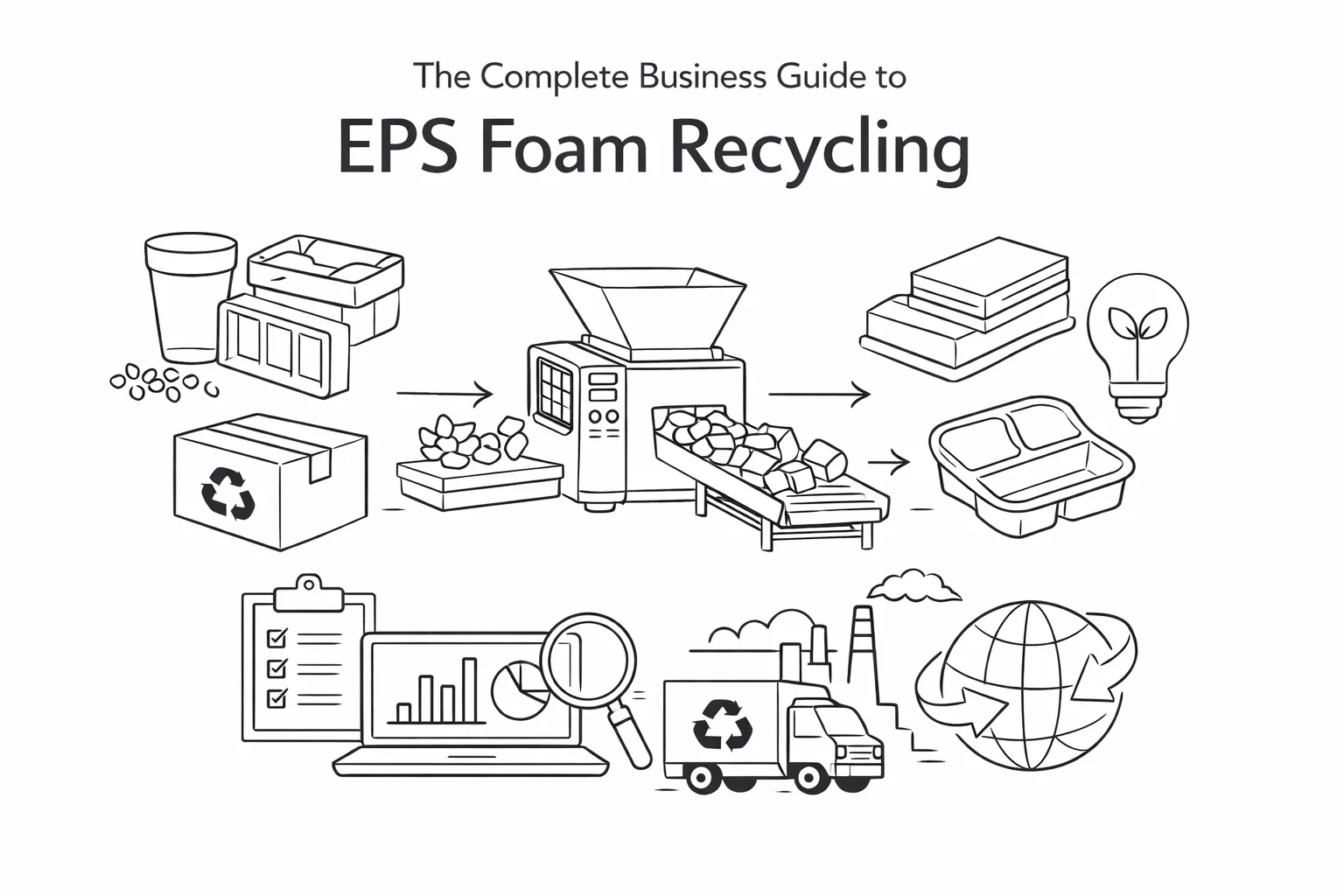

تُحوّل عملية إعادة تدوير رغوة البوليسترين الموسع (EPS) نفايات التغليف الضخمة إلى مواد مُعاد تدويرها مربحة. بإمكان الشركات التي تُنتج نفايات رغوة بشكل منتظم خفض تكاليف التخلص منها بنسبة تتراوح بين 60 و80%، مع خلق مصادر دخل جديدة من خلال كتل مُكثّفة تُباع بسعر يتراوح بين 0.10 و0.30 دولارًا للرطل.[1]

التحدي واضح. يحتوي البوليسترين الموسع (EPS) على هواء 98%، مما يجعل النقل مكلفًا والتخزين غير عملي. حمولة شاحنة واحدة من الرغوة السائبة تُضغط لتشكل منصة نقالة واحدة فقط من الكتل.[1] بالنسبة للمصنعين والموزعين وعمال إعادة التدوير الذين يتعاملون مع أكثر من 500 كيلوغرام من الرغوة شهريًا، فإن هذا الحجم يخلق عبئًا ماليًا ومسؤولية بيئية.

لماذا تُعدّ إعادة تدوير البوليسترين الموسع (EPS) خيارًا تجاريًا منطقيًا؟

تُعدّ تكاليف المواد العامل الرئيسي في تحديد الجدوى الاقتصادية. تتراوح رسوم التخلص من النفايات في مكبات النفايات بين 1.7 و80 و1.20 جنيه إسترليني للطن في معظم المناطق. ويمكن لعملية متوسطة الحجم تُنتج 500 كيلوغرام من خردة البوليسترين الموسع يوميًا أن تسترد تكلفة الاستثمار في المعدات خلال 12 إلى 18 شهرًا من خلال تجنب رسوم التخلص من النفايات فقط.[1]

تساهم الإيرادات في زيادة الوفورات. وتتراوح أسعار كتل البوليسترين الموسع المعاد تدويره في السوق بين 100 و0.10 و0.30 دولارًا للرطل الواحد من شركات إعادة التدوير التي تقوم بتحويل المواد إلى حبيبات لإطارات الصور ومواد البناء والتغليف الصناعي.[2] ما كان يُعتبر تكلفة للتخلص منه يتحول إلى مصدر دخل.

يؤدي الضغط التنظيمي إلى تسريع عملية التبني. وبلغ معدل إعادة تدوير البوليسترين الموسع العالمي حوالي 151 ألف طن في عام 2022، وفقًا لمجلس الكيمياء الأمريكي، مع توسع البنية التحتية في المناطق التي لديها أنظمة إدارة نفايات راسخة.[3] تواجه الشركات متطلبات متزايدة لإثبات ممارسات الحد من النفايات والاقتصاد الدائري.

تقنيات إعادة تدوير المواد الأساسية

الضغط البارد

تقوم الضواغط الميكانيكية بسحق الرغوة إلى كتل كثيفة باستخدام الضغط الهيدروليكي، مما يحقق نسبة تقليل حجم تصل إلى 50:1. لا تتطلب هذه الطريقة حرارة، ولا تنتج أي انبعاثات، وهي مناسبة للمنشآت ذات المساحات المحدودة أو العمليات الخارجية.[1] آلات تبريد رغوة البوليسترين الموسع دمج أنظمة التقطيع والضغط لمعالجة 80-150 كجم/ساعة بأقل استهلاك للطاقة.

ذوبان ساخن

تقوم أجهزة التكثيف الحراري بتسخين الرغوة المقطعة إلى درجة انصهارها، ثم تبثقها على شكل سبائك. يصل انخفاض الحجم إلى 90:1، مما ينتج عنه كتل أكثر كثافة تُباع بأسعار أعلى. تتطلب هذه العملية غرف تسخين مضبوطة وتهوية كافية.[1]

التكوير

تُحوّل عملية التكوير المباشر الرغوة السائبة إلى حبيبات بلاستيكية دون ضغط مسبق. هذه العملية أحادية الخطوة تُناسب الشركات التي تسعى إلى تبسيط سير العمل، على الرغم من أن تكلفة المعدات أعلى من تكلفة أجهزة الضغط الأساسية.[2] آلات تحبيب رغوة البوليسترين الموسع استخدام تقنية البثق بالذوبان الساخن لإنتاج حبيبات متجانسة جاهزة لإعادة تصنيعها إلى منتجات جديدة.

الصناعات ذات العائد الاستثماري المرتفع

يتعامل مصنّعو وتجار الأثاث مع رغوة الحماية لكل شحنة. ويقوم موزّعو الإلكترونيات بفكّ الأجهزة من عبوات البوليسترين الموسّع المصبوب يوميًا. وتدير عمليات خدمات الطعام حاويات الشحن المعزولة. وتُنتج مواقع البناء مخلفات من ألواح العزل.[3]

تمثل أسواق السمك حالة خاصة. فقد قام سوق سيدني للأسماك في أستراليا بتركيب آلات تقطيع صناعية بدعم حكومي لمعالجة صناديق العزل، مما ينتج عنه كتل عالية الكثافة يتم تصديرها إلى جنوب شرق آسيا لاستخدامها في المنتجات البلاستيكية.[5] تُقدّم عمليات مماثلة خدماتها لشبكات توزيع المأكولات البحرية على مستوى العالم.

البدء: اختيار المعدات

تحدد سعة الإنتاج المعدات المناسبة. يمكن أن تبدأ العمليات التي تعالج أقل من 200 كجم يوميًا بوحدات صغيرة الحجم مصممة لمعالجة 100-200 كجم/ساعة. أما المنشآت التي تعالج أكثر من 500 كجم يوميًا فتتطلب أنظمة صناعية مزودة بتغذية آلية وقدرة على التشغيل المستمر.

نوع المادة مهم. تختلف عبوات البوليسترين الموسع الأبيض عن عبوات الرغوة الملونة أو البوليسترين المبثوق (XPS). تتطلب المواد الملوثة فرزًا مسبقًا. المعدات المصممة للتعامل مع التدفقات المختلطة أغلى ثمنًا، لكنها قادرة على معالجة مدخلات متنوعة.[6]

تُؤثر قيود المساحة والطاقة على الخيارات. تحتاج وحدات الضغط البارد إلى طاقة أقل ويمكن تشغيلها في الهواء الطلق. أما أنظمة الصهر الساخن فتتطلب مساحة داخلية مخصصة مع تهوية مناسبة وخدمة كهربائية ثلاثية الأطوار.

أفضل الممارسات في جمع ومعالجة البيانات

يمنع فصل المصادر التلوث. يجب عدم خلط رغوة التغليف البيضاء مع الرغوة الملونة أو مواد ملامسة الطعام أو البلاستيك غير الرغوي. يجب إزالة الشريط اللاصق والملصقات والكرتون قبل المعالجة.

يُشكّل التخزين تحدياتٍ بسبب الحجم. لذا، خصّص منطقة استقبال مُحدّدة ومُزوّدة بحماية من العوامل الجوية. يجذب الرغوة السائبة الآفات، وتُشكّل خطراً للحريق عند تراكمها بكميات كبيرة.

تؤثر جداول المعالجة على الكفاءة. تناسب المعالجة الدفعية مرة أو مرتين أسبوعياً العمليات ذات الأحجام المتوسطة. أما المنشآت ذات الأحجام الكبيرة فتستفيد من المعالجة المستمرة مع وجود فريق عمل متخصص.

منافذ بيع المواد المعاد تدويرها

يشمل المشترون المباشرون مصنّعي منتجات الرغوة الذين يعيدون استخدام المواد في تطبيقات غير غذائية. كما يدمج مصنّعو الإطارات مادة البوليسترين الموسع المعاد تدويره في القوالب الزخرفية. ويستخدمها مصنّعو منتجات البناء في قوالب الخرسانة ودعامات العزل.[3]

يقوم وسطاء إعادة التدوير بتجميع المواد من مصادر متعددة، ويقدمون خدمات النقل وأسعارًا مضمونة. يُعد هذا الخيار الأمثل للمنشآت التي تنتج من 2 إلى 5 أطنان شهريًا من الكتل ذات الجودة الثابتة.

تعمل شبكات التجميع الإقليمية في بعض المناطق. يدعم تحالف إعادة تدوير الرغوة منحًا لتكثيف المواد في 31 مدينة أمريكية، مما يوفر إمكانية الوصول إلى 12.4 مليون شخص.[7] يمكن أن تساهم المشاركة في هذه البرامج في تعويض تكاليف المعدات وضمان توفير المواد.

التخطيط المالي وسداد الديون

تبلغ تكلفة نظام الضغط البارد الذي يعالج 300 كجم يوميًا ما يقارب 25,000 إلى 40,000 جنيه إسترليني. مع رسوم تفريغ تبلغ 100 جنيه إسترليني/طن ومبيعات مواد تبلغ 0.20 جنيه إسترليني/رطل، يتم استرداد التكلفة عادةً في غضون 18 إلى 24 شهرًا.

تتطلب معدات الصهر الساخن استثمارًا يتراوح بين 40,000 و70,000 جنيه إسترليني، لكنها تنتج كتلًا أكثر كثافةً تُباع بأسعار أعلى. وتحقق عمليات الإنتاج ذات الإنتاجية العالية فترات استرداد تتراوح بين 12 و18 شهرًا.

تشمل تكاليف التشغيل الكهرباء (عادةً ما بين 1 و7 و0.50 و1.50 لكل ساعة معالجة)، والصيانة (من 5 إلى 81 و1 و6 وات من تكلفة المعدات سنويًا)، والعمالة. وتشغل العديد من المنشآت المعدات بالموظفين الحاليين خلال ساعات العمل العادية.

أخطاء شائعة في التنفيذ

تُسبب المعدات ذات الحجم غير المناسب اختناقات في الإنتاج. فالنظام المصمم لإنتاج 100 كجم/ساعة لا يستطيع التعامل مع إنتاج 500 كجم يوميًا خلال نوبة عمل عادية عند احتساب وقت التحميل وتغييرات الكتل.

يؤدي عدم تحضير المواد بشكل كافٍ إلى إبطاء عملية التصنيع. كما أن تلوث الرغوة يُلحق الضرر بالمعدات ويقلل من جودة القوالب. ولا يمكن بيع القوالب التالفة، مما يحول الإيرادات المحتملة إلى هدر.

يؤدي عدم وجود اتفاقيات شراء قبل شراء المعدات إلى ترك المشغلين مع مواد مضغوطة دون منفذ بيع. لذا، يُنصح ببناء علاقات مع المشترين وتحديد الأسعار قبل الاستثمار في معدات المعالجة.

فوائد البيئة والاستدامة

تبقى مادة البوليسترين الموسع (EPS) في البيئة لأكثر من 500 عام. وتساهم إعادة التدوير في منع وصول البوليمرات المشتقة من البترول إلى مكبات النفايات والمجاري المائية حيث تتفتت إلى جزيئات بلاستيكية دقيقة.[1] إعادة تدوير المواد تقلل الطلب على إنتاج البوليسترين الخام.

يتحقق خفض البصمة الكربونية من خلال تجنب النقل. ويؤدي تكثيف النقل إلى تقليل أحجام الشحن بنسبة 90-95%، مما يقلل من استهلاك الوقود والانبعاثات الناتجة عن نقل النفايات.

توفر الأنظمة ذات الحلقة المغلقة أعلى قيمة بيئية. يحقق المصنعون الذين يستصلحون مخلفات الإنتاج ويعيدونها إلى عملياتهم الخاصة نفايات شبه معدومة مع خفض تكاليف المواد الخام بنسبة تتراوح بين 5 و151 تيرابايت.[1]

الخطوات التالية لعمليتك

قم بمراجعة كمية نفايات الرغوة المتولدة على مدار 30 يومًا. تتبع الكميات والأنواع ومستويات التلوث. تساعد هذه البيانات في تحديد سعة المعدات المناسبة وحساب عائد الاستثمار.

ابحث عن المشترين المحليين وشبكات إعادة التدوير. تواصل مع مصنعي الإطارات، ومصنعي مواد البناء، ووسطاء إعادة التدوير في نطاق 200 ميل. تحقق من الأسعار ومتطلبات الكميات.

قم بتقييم خيارات المعدات من الشركات المصنعة المعروفة. راجع مكابس الضغط البارد للضغط الميكانيكي أو أنظمة التكوير لمعالجة الحبيبات مباشرةً. اطلب ضمانات الإنتاجية، ومواصفات كثافة الكتلة، وشروط الضمان. قارن تكاليف التشغيل بما في ذلك استهلاك الطاقة ومتطلبات الصيانة.

فكّر في البدء بمنح المعدات أو برامج الاستخدام المشترك إن توفرت في منطقتك. يقدم تحالف إعادة تدوير الرغوة وبرامج البيئة الحكومية تمويلاً يمكن أن يغطي ما بين 25 و50 ألف طن من تكاليف المعدات.[7]

بالنسبة للشركات الملتزمة بتقليل النفايات وتحسين كفاءة العمليات، توفر إعادة تدوير البوليسترين الموسع عوائد اقتصادية وبيئية واضحة. هذه التقنية مُثبتة، وهناك أسواق للمواد المُعاد تدويرها، وعادةً ما تقع فترات استرداد التكاليف ضمن الجداول الزمنية القياسية لمعدات رأس المال. تفضل بزيارة رومتو لاستكشاف خيارات معدات المعالجة المناسبة لعملياتك.

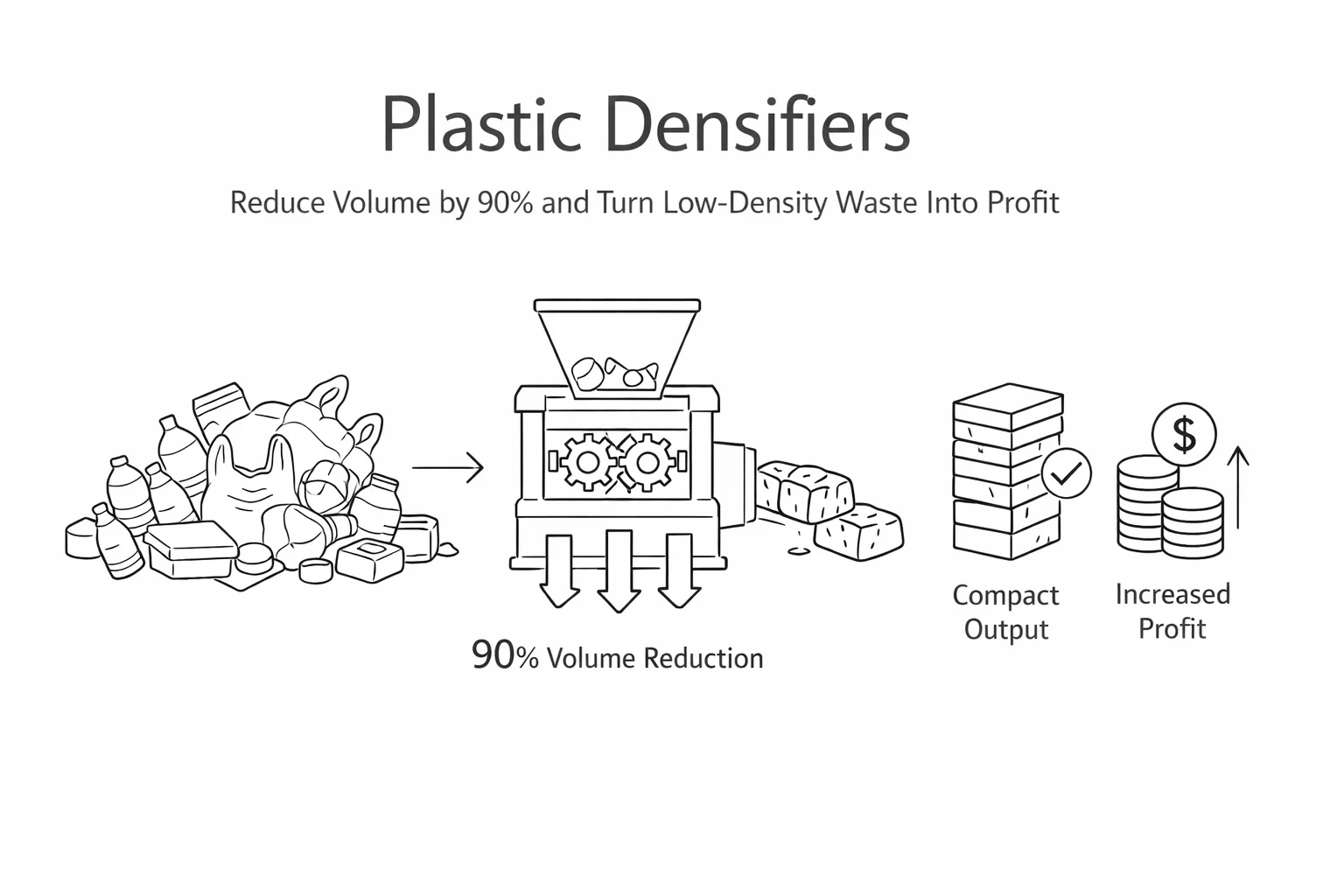

تملأ عبوات الفوم حاوية النفايات لديك، لكنها خفيفة الوزن للغاية. تتشابك الأغلفة البلاستيكية في مكبس النفايات وتسد جهاز البثق. تحتفظ أكياس البولي إيثيلين المغسولة بكمية كبيرة من الماء، ولن تُستخدم في جهاز التكوير. أنت تدفع ثمن نقل الهواء والماء إلى مكب النفايات، بينما تفقد المواد القابلة لإعادة التدوير قيمتها في ساحتك.

تُحلّ هذه المشكلة باستخدام آلات التكثيف. تعمل هذه الآلات على ضغط رغوة البوليسترين الموسّع (EPS)، وأغشية البولي إيثيلين، وأكياس البولي بروبيلين، وأنواع البلاستيك الأخرى منخفضة الكثافة، وتحويلها إلى كتل متراصة أو حبيبات سهلة التدفق. والنتيجة: انخفاض في حجم الرغوة بنسبة تتراوح بين 50:1 و90:1، ونسبة رطوبة نهائية تتراوح بين 1 و5% للأغشية، وانخفاض تكاليف التخلص من النفايات، وإمكانية بيع المواد لشركات إعادة التدوير بدلاً من دفع ثمن التخلص منها.[1]

ما هي المواد التي تحتاج إلى تكثيف؟

البوليسترين الموسع والستايروفوم

تحتوي عبوات EPS - وهي الكتل البيضاء التي تُستخدم لحماية الأجهزة المنزلية والإلكترونية - على 98% من الهواء. أما الستايروفوم، وهو رغوة زرقاء مسجلة تُستخدم في عزل المباني، فله كثافة مماثلة. وكلاهما قابل لإعادة التدوير، لكن من شبه المستحيل تخزينهما أو شحنهما بشكل غير مُغلف.

يستخدم المصنّعون أجهزة التكثيف لاستعادة مخلفات الإنتاج. يقوم الموزعون ومراكز إعادة التدوير بتمرير المواد المجمعة عبر هذه الآلات قبل نقلها. وبدون التكثيف، تتحول حمولة شاحنة كاملة من البوليسترين الموسع السائب إلى منصة نقالة واحدة مليئة بالكتل.

إن القضية البيئية واضحة. تمثل مادة EPS ما بين 25 و301 تريليون طن من حجم النفايات المدفونة في الولايات المتحدة وفقًا لتقديرات وكالة حماية البيئة، وتطلق ملوثات عند تعرضها لأشعة الشمس أو حرقها.[2] إن زيادة الكثافة تجعل إعادة التدوير مجدية اقتصادياً.

الأفلام البلاستيكية

تُعدّ أغشية البولي إيثيلين والبولي بروبيلين المستخدمة في أكياس البقالة، وأغلفة التغليف المطاطية، والأغطية الزراعية قابلة لإعادة التدوير، ولكنها تُسبب مشاكل. إذ تتناثر الأغشية الممزقة، وتُولد شحنات كهربائية ساكنة، وتُشكّل جسورًا في قواديس آلات البثق. كما تُخلّف المجففات التقليدية رطوبةً بعد الغسيل، مما يُؤدي إلى فراغات بخارية وتدهور الحبيبات.[3]

تقوم أجهزة تكثيف متخصصة تُسمى أجهزة التجميع بتقطيع الغشاء واستخدام حرارة الاحتكاك لإذابة سطحه جزئيًا. تندمج المادة لتشكل حبيبات متجانسة ذات كثافة كافية لتغذية آلات البثق المُحَبِّبة باستمرار. آلة ضغط الفيلم البلاستيكي يتولى خطوة التجفيف قبل التكثيف، مما يقلل الرطوبة إلى 1-5%.

تقنيات ثنائية النواة

الضغط البارد

تُطبّق مكابس هيدروليكية أو لولبية ضغطًا هائلاً لضغط خلايا الهواء في الرغوة دون إضافة حرارة خارجية. والنتيجة هي قالب متصل أو كتل مستطيلة تُكدّس على منصات نقالة. تصل نسب الضغط إلى 50:1 لرغوة البوليسترين الموسع (EPS) ورغوة البوليسترين المبثوق (XPS).[4]

يحافظ الضغط البارد على سلاسل البوليمر. أما التسخين الزائد فقد يؤدي إلى تفكك البنية الجزيئية وتقليل قيمة الراتنج المعاد تدويره. وتُعدّ هذه الأنظمة الأنسب لإنتاج رغوة ذات كثافة ثابتة من مخلفات التغليف أو التصنيع.

تكثيف الذوبان الساخن

تُضيف هذه الوحدات حرارة مُتحكَّم بها لإذابة مواد الرغوة تمامًا. يندفع البلاستيك المنصهر عبر قالب إلى قوالب بنسبة تخفيض حجم تبلغ 90:1. تُناسب هذه العملية رغوة EPS وEPE وEPP التي قد تختلف كثافتها بشكل كبير بحيث لا يُمكن ضغطها على البارد.[5]

تُنتج مواد التكثيف بالذوبان الساخن موادًا ذات كثافة أعلى، لكنها تستهلك طاقة أكبر. ويعتمد الاختيار على نوع المادة، واحتياجات الإنتاج، ومتطلبات السوق النهائي.

شركات إنتاج الأفلام

تجمع آلات تكتيل الأغشية بين التقطيع والتسخين الاحتكاكي والتبريد في عملية واحدة. تولد شفرات القطع حرارة كافية لتليين غشاء اللدائن الحرارية حتى يصل إلى درجة انصهاره. يعمل التبريد بالماء أو الهواء على تجميد المادة وتحويلها إلى حبيبات بحجم مناسب لتغذية آلة البثق.

تزيد هذه العملية الكثافة الظاهرية من 30-50 كجم/م³ إلى 400-600 كجم/م³. وتُعاد تدوير الجزيئات الأصغر حجمًا حتى تصل إلى الحجم المطلوب. ينتج عن ذلك مادة خام متجانسة تتدفق باستمرار، مما يزيل مشاكل التكتل الشائعة في الأغشية الرقيقة.[6]

لماذا التكثيف؟

خفض تكاليف التخلص من النفايات

تُحوّل مكبسٌ يُحقق نسبة تخفيض 50:1 خمسين شاحنة من الرغوة السائبة إلى شاحنة واحدة من القوالب. وبرسوم دفن تتراوح بين 1 و7 و80 و120 جنيهًا إسترلينيًا للطن، تتراكم الوفورات بسرعة. يستطيع مصنع متوسط الحجم يُنتج 500 كيلوغرام يوميًا من خردة البوليسترين الموسع استرداد تكاليف المعدات في غضون 12 إلى 18 شهرًا من خلال تجنب رسوم التخلص من النفايات فقط.

تحقيق الإيرادات

تُباع كتل البوليسترين الموسع المعاد تدويره بسعر يتراوح بين 0.10 و0.30 دولارًا أمريكيًا للرطل الواحد لشركات إعادة التدوير التي تقوم بتحويلها إلى حبيبات لإعادة استخدامها في صناعة إطارات الصور ومواد البناء والتغليف غير الغذائي. أما تكتلات الأغشية، فيتراوح سعرها بين 0.15 و0.40 دولارًا أمريكيًا للرطل الواحد، وذلك حسب نوع البوليمر ومستوى التلوث. وهكذا، تتحول المواد التي كانت تُعتبر تكلفة للتخلص منها إلى مصدر دخل.

تحقيق أهداف الاستدامة

تبقى أغشية البوليسترين الموسع (EPS) والبولي إيثيلين (PE) في البيئة لأكثر من 500 عام. تساهم إعادة تدوير هذه المواد في منع وصول البوليمرات المشتقة من البترول إلى مكبات النفايات والمجاري المائية. وتُعدّ عملية التكثيف الخطوة العملية التي تجعل برامج الجمع وإعادة التدوير مجدية اقتصاديًا.

استقرار التصنيع

تساهم إعادة تدوير مخلفات الإنتاج داخل المصنع في تقليل مشتريات المواد الخام والتخلص من النفايات. بالنسبة لمصنعي الأفلام، فإن تمرير حواف القطع واللفائف المرفوضة عبر جهاز التجميع وإعادتها إلى جهاز البثق يقلل تكاليف المواد بنسبة تتراوح بين 5 و15%. أنظمة التجفيف قم بإعداد أغشية ما بعد الاستهلاك المغسولة لهذه العملية ذات الحلقة المغلقة.

اختيار النظام المناسب

اختر نوع الآلة المناسب لمادتك. عبوات البوليسترين الموسع (EPS) تستجيب جيدًا للضغط البارد. قد تحتاج رغوة الكثافة المختلطة إلى الصهر الساخن. يتطلب الغشاء البلاستيكي آلة تجميع ذات قالب مناسب لنوع البوليمر لديك.

تُعدّ السعة عاملاً مهماً. تتراوح الإنتاجية من 50 كجم/ساعة للمتاجر الصغيرة إلى أكثر من 1000 كجم/ساعة لمرافق إعادة التدوير الكبيرة. إذا كانت الآلة صغيرة الحجم، فإنها تُصبح عائقاً أمام العمل. أما إذا كانت كبيرة الحجم، فستدفع ثمن سعة لا تستخدمها.

ضع السوق النهائي في اعتبارك. إذا كنت تخطط لبيع مواد مضغوطة، فتحقق من مواصفات المشترين فيما يتعلق بحجم الكتل وكثافتها وحدود التلوث. يفضل بعض مُعاد تدوير المواد جذوع الأشجار المضغوطة على البارد، بينما يفضل آخرون الكتل المصهورة على الساخن. وازن إنتاجك مع طلب السوق.

تختلف متطلبات التركيب. تحتاج الوحدات الصغيرة إلى طاقة أحادية الطور ومساحة أرضية صغيرة. أما الأنظمة الكبيرة فقد تتطلب طاقة كهربائية ثلاثية الطور، وتهوية لوحدات الصهر الساخن، وسيور نقل المواد.

تحقيق الربح

احسب خط الأساس: كمية المواد بالطن شهرياً × تكلفة التخلص من الطن الواحد = الإنفاق الشهري على النفايات. أضف تكاليف التخزين والعمالة. هذه هي التكلفة الحالية.

قارن ذلك بتكلفة المعدات بالإضافة إلى نفقات التشغيل (الكهرباء، الصيانة، العمالة). ضع في اعتبارك الإيرادات من بيع المواد المضغوطة. تحقق معظم العمليات عائدًا إيجابيًا على الاستثمار في غضون سنتين إلى ثلاث سنوات، ويكون ذلك أسرع إذا كانت تكاليف التخلص من المواد مرتفعة أو كان حجم المواد كبيرًا.

تقدم بعض الولايات الأمريكية إعفاءات ضريبية لمعدات إعادة التدوير. راجع وكالة حماية البيئة في ولايتك للاطلاع على الحوافز المتاحة التي يمكن أن تُحسّن الجدوى الاقتصادية للمشروع.

الاعتبارات النهائية

تُعالج أجهزة التكثيف مشكلة محددة: النفايات البلاستيكية منخفضة الكثافة القابلة لإعادة التدوير ولكن يصعب التعامل معها. هذه التقنية ناضجة ومثبتة وفعالة من حيث التكلفة للعمليات التي تُنتج كميات ثابتة.

لا تتوقع نتائج سحرية. لا تزال المواد الملوثة بحاجة إلى فرز. ولا تزال البوليمرات المختلطة تُسبب مشاكل في إعادة التدوير. تُسهّل المواد المُكثّفة التعامل مع المواد الجيدة، لكنها لا تُصلح المواد الرديئة.

بالنسبة للعمليات التي تعتمد بشكل كبير على التغليف، ومصنعي الرغوة، ومُعيدي تدوير الأغشية، غالبًا ما تُغطي معدات التكثيف تكلفتها من خلال خفض تكاليف التخلص من النفايات فقط. وإذا أضفنا إلى ذلك الإيرادات من مبيعات المواد والفوائد البيئية، يصبح الأمر أكثر جدوى.

قيّم حجم النفايات لديك، وتكاليف التخلص منها، والمساحة الأرضية المتاحة. اطلب بيانات الإنتاجية وعينات من المواد من موردي المعدات. تقدم معظم الشركات المصنعة معالجة تجريبية للتحقق من الأداء مع المواد الخاصة بك قبل الشراء.