Hohe Leistung Kunststoff-Pelletieranlagen für gleichmäßige, hochwertige Pellets

Unsere hochmodernen Anlagen zur Kunststoffgranulierung bilden den letzten Schritt bei der Umwandlung von recyceltem Kunststoffabfall in einen wertvollen, gleichbleibenden und wiederverwendbaren Rohstoff. Wir entwickeln Komplettsysteme zum Compoundieren, Modifizieren und Granulieren einer breiten Palette von Polymeren.

Entwerfen Sie Ihre Pelletierlinie

Vergleich von Pelletiersystemen

Die ideale Technologie hängt von Ihrem Materialtyp, Ihren Produktionsanforderungen und Ihren betrieblichen Präferenzen ab. Wir sind auf zwei primäre, hocheffiziente Systeme spezialisiert.

Wasserstrang-Pelletieranlage

Eine klassische, robuste und kostengünstige Methode, ideal für eine breite Palette von Polymeren, insbesondere solche, die empfindlich auf Temperaturänderungen reagieren.

- Verfahren: Geschmolzener Kunststoff wird zu Strängen extrudiert, in einem Wasserbad abgekühlt und anschließend mit einem Granulator zu Pellets zerkleinert.

- Am besten geeignet für: PET, Polystyrol (PS) und hochgefüllte oder verstärkte Compounds.

- Vorteil: Einfache Bedienung, leichte Reinigung und vielseitig einsetzbar für Labor- oder Großproduktion.

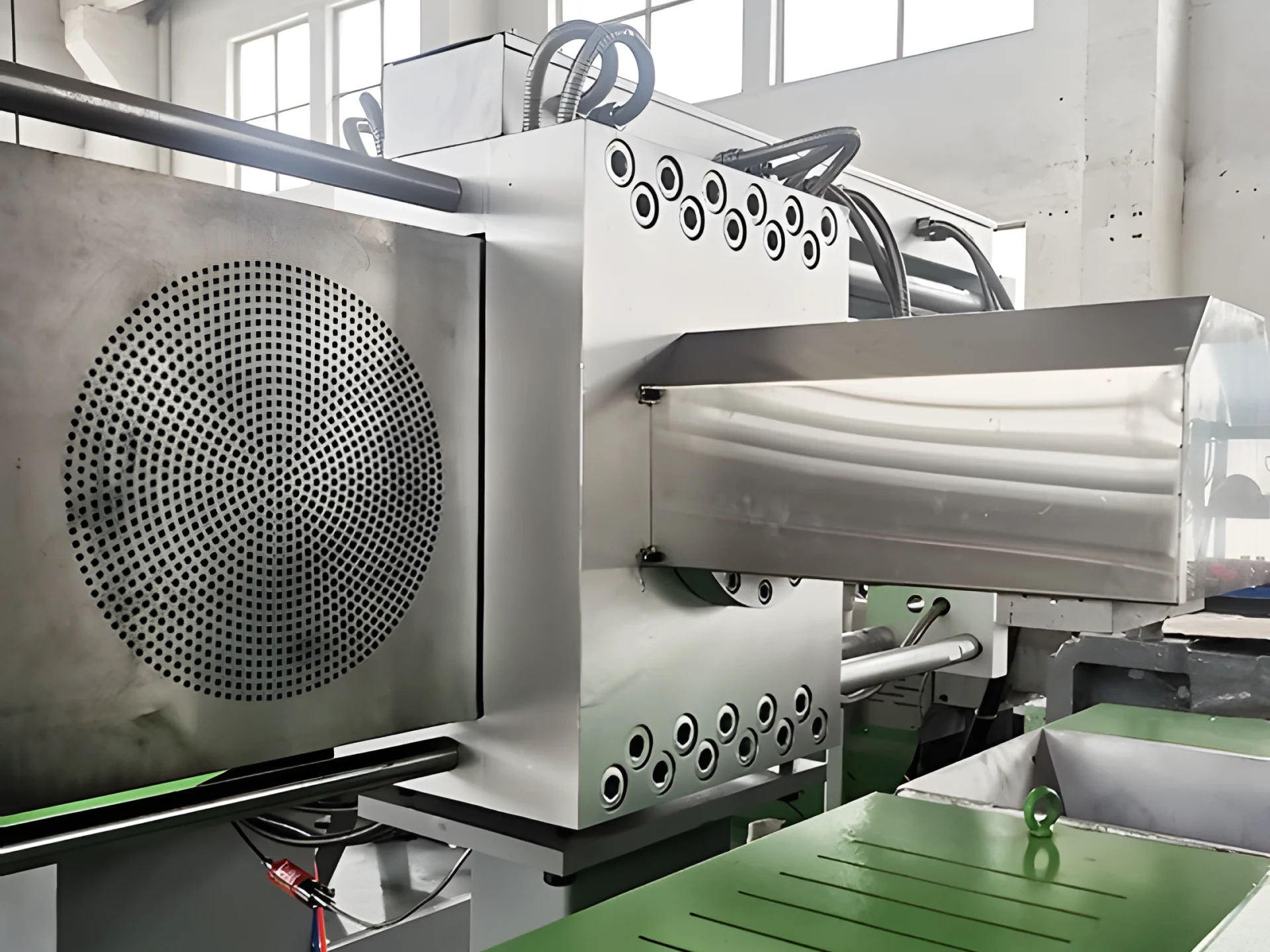

Wasserring-Pelletierlinie

Ein stärker automatisiertes und kompaktes System, das die Pellets an der Düsenvorderseite schneidet, ideal für die Massenproduktion von Polyolefinen.

- Verfahren: An der Düsenfläche rotieren Klingen, die Pellets abschneiden, welche sofort abgeschreckt und von einem zirkulierenden Wasserring transportiert werden.

- Am besten geeignet für: PE, PP und andere Materialien mit niedrigerer Schmelzviskosität.

- Vorteil: Produziert gleichmäßige, kugelförmige Pellets, benötigt weniger Stellfläche und ist hochgradig automatisiert.

Produktionsherausforderungen bewältigen

Wie unsere Pelletiersysteme gängige Produktionsherausforderungen lösen und Qualität, Verfügbarkeit und Kosten verbessern.

Unregelmäßige Pelletengröße und hoher Feinanteil

Die Regelung der Düsenkopf-/Stranggeschwindigkeit im geschlossenen Regelkreis, des automatischen Messerdrucks und der Nachklassierung sorgt für gleichmäßige Pellets von 3–5 mm und reduziert Staub und Nacharbeit.

Häufige Filterverstopfungen und Stillstandzeiten

Kontinuierliche Zweikanal-/Rückspül-Siebwechsler mit vergrößerter Filterfläche verlängern die Laufzeit, stabilisieren den Schmelzdruck und reduzieren Ausschussereignisse.

Feuchtigkeit/Flüchtige Verbindungen verursachen Blasen und schlechte Oberfläche

Vortrocknung und vakuumbelüftete Extruder entfernen Feuchtigkeit und VOCs; optimierte Düsenheizung erzeugt eine stabile Schmelze und glänzende Pellets.

Hohe kWh/kg und Wasserverbrauch

IE3/IE4-Motoren mit Frequenzumrichtern, energieoptimierten Schrauben und geschlossenen Wasserkreisläufen reduzieren den spezifischen Energieverbrauch und die Betriebskosten.

Live-Systemdemonstration

Sehen Sie sich einen kompletten Rundgang durch eine unserer fortschrittlichen Anlagen zur Kunststoffgranulierung an – vom Rohmaterial bis zum fertigen, hochwertigen Granulat.

Merkmale für gleichbleibende Qualität

Jede Komponente wird so ausgewählt, dass die Reinheit, Konsistenz und der Wert Ihres Endprodukts gewährleistet sind.

-

Kontinuierliche Schmelzefiltration

Automatische Siebwechsler entfernen Verunreinigungen, ohne die Produktion zu unterbrechen, und gewährleisten so einen reinen Schmelzestrom.

-

Effiziente Entwässerung

Ein vertikaler Zentrifugaltrockner entfernt schnell das Oberflächenwasser von den Pellets und bereitet sie so für die Klassifizierung und Lagerung vor.

-

Pelletklassifizierung

Ein Vibrationssieb klassifiziert die Pellets nach Größe und entfernt übergroße oder untergroße Partikel, um ein möglichst einheitliches Endprodukt zu erhalten.

-

Fadenartiges Schneidssystem

Wassergekühlte Fäden werden sauber in einheitliche Pellets geschnitten mit niedrigem Feinanteil und konstanter Länge.

Premium-Ausgabeanwendungen

Unsere Anlagen produzieren aus einer breiten Palette von Ausgangsmaterialien saubere, gleichmäßige und gut vermarktbare Pellets.

PE-Pellets

Kunststofffolienpellets

PVC & Hartkunststoffpellets

Technische Spezifikationen

Repräsentative Konfigurationen. Auf Anfrage sind maßgeschneiderte Ingenieurleistungen und Optionen verfügbar.

| Maschinenmodell | Zubehör | Einschneckenextruder | Kapazität (kg/h) | |||

|---|---|---|---|---|---|---|

| Pelletiermethode | Filterungsmethode | Schneckendurchmesser (mm) | L/D-Verhältnis | Motorleistung (kW) | ||

| SJ85–100 | Wasserfadenpelletierung | Brett-Siebwechsler | 85 / 100 | 28–33:1 / 10:1 | 55–75 | 100–200 |

| SJ100–120 | Wasserfadenpelletierung | Brett-Siebwechsler | 100 / 120 | 28–33:1 / 10:1 | 90–110 | 200–350 |

| SJ130–150 | Wasserfadenpelletierung | Spindel-Siebwechsler | 130 / 150 | 28–33:1 / 10–12:1 | 132–160 | 400–550 |

| SJ150–160 | Wasserfadenpelletierung | Spindel-Siebwechsler | 150 / 160 | 28–33:1 / 12:1 | 185–200 | 500–650 |

| SJ160–180 | Wasserringpelletierung | Automatischer Siebwechsler | 160 / 180 | 28–33:1 / 12:1 | 220–250 | 700–900 |

| SJ180–200 | Wasserringpelletierung | Automatischer Siebwechsler | 180 / 200 | 28–33:1 / 12:1 | 280–315 | 900–1200 |

Kundenerfolgsergebnisse

Echte Ergebnisse, berichtet von Kunden, die unsere Pelletiersysteme betreiben.

Die Pelletqualität verbesserte sich und der Staubanteil sank um etwa 401 TP6T, während der Durchsatz durch die Umstellung auf kontinuierliche Filtration und die Anpassung der Schneidgeschwindigkeit um etwa 251 TP6T anstieg.

Die Wasserringgranulierung stabilisierte PP-Folienmahlung über mehrere Schichten hinweg. Die spezifische Energie sank um etwa 151 TP6T und die Variabilität zwischen den Schichten wurde reduziert.

Die schlüsselfertige Lieferung und die Schulung vor Ort erfolgten planmäßig. Die Verfügbarkeit wurde durch die empfohlenen Siebpakete und den Wartungsplan verbessert.

Fordern Sie Ihr individuelles Angebot an

Kontaktieren Sie unsere Experten, um Ihr spezifisches Material und Ihre Anwendung zu besprechen. Wir entwickeln eine maßgeschneiderte Granulier- oder Compoundieranlage, die Ihre Qualitäts- und Durchsatzziele erfüllt.

Fordern Sie ein Angebot für ein individuelles System anHäufig gestellte Fragen

Beim Stranggranulieren wird geschmolzener Kunststoff zu Strängen extrudiert, die vor dem Schneiden in Wasser gekühlt werden. Beim Wasserringgranulieren hingegen wird der Kunststoff an der Düsenvorderseite geschnitten, wodurch gleichmäßige, kugelförmige Granulate entstehen. Die optimale Wahl hängt von der Polymerart und dem Produktionsumfang ab.

PET, HDPE, LDPE, PP, PS, EVA, ABS sowie gefüllte oder verstärkte Compounds. Die Systeme können sowohl recycelte als auch Neuware verarbeiten.

Ja. Wir bieten komplette Pelletiersysteme mit Extrudern, Filtration, Pelletschneideanlage, Kühlung und Trocknung sowie Installation und Schulung an.

Typische Linienkapazitäten reichen von 100 bis 2000 kg/h abhängig von der Konfiguration und dem Polymer-Typ.

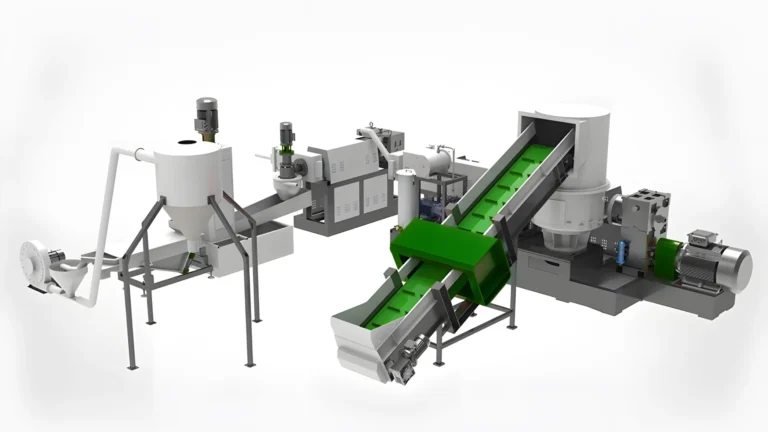

Schneid- und Kompaktor-Granulieranlage für PP/PE-Folien und -Säcke

Integriertes System zur Kombination von Zerkleinern, Verdichten und Granulieren. Verarbeitet effizient leichte, flockige Materialien wie Folien und Bast ohne Vorzerkleinern.

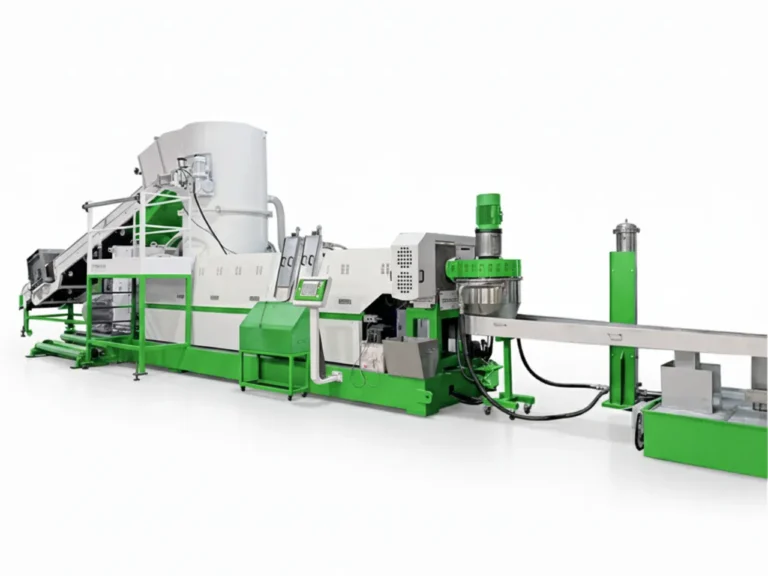

Wasserring-Düsengranulieranlage für PP/PE-Folie

Mit unserem Wasserring-Düsenschneidsystem erzielen Sie gleichmäßige, kugelförmige Pellets. Es wurde entwickelt, um Strangbrüche zu vermeiden und so eine stabile Produktion zu gewährleisten.

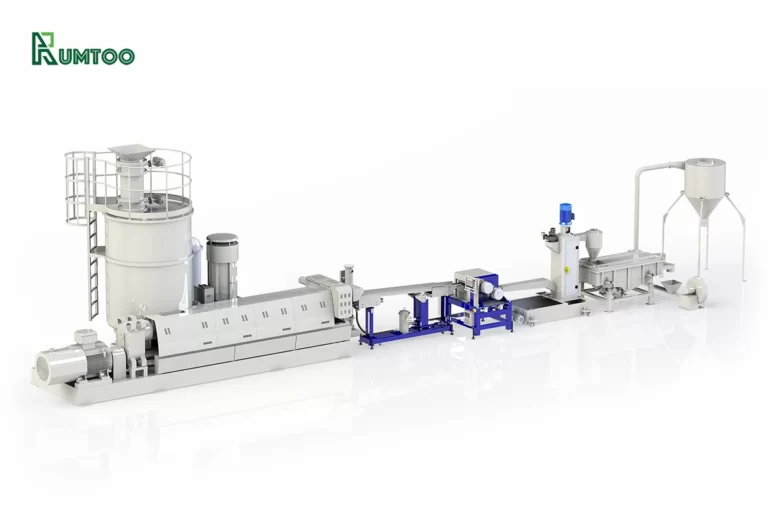

Standard-Granulieranlage für Kunststofffolienstränge

Kostengünstige Stranggranulieranlage zur Wiederverwertung von sauberen PP/PE-Folien und industriellen Mahlgutabfällen. Ausgestattet mit einem Wasserkühlbad für zuverlässigen Betrieb.

BOPP-Folienschneider, Kompaktor, Pelletieranlage

Speziell für bedruckte und metallisierte BOPP-Folien entwickelt. Verfügt über eine zweizonige Vakuum-Entgasung zur Entfernung flüchtiger Tintenbestandteile und gewährleistet so blasenfreie Pellets.

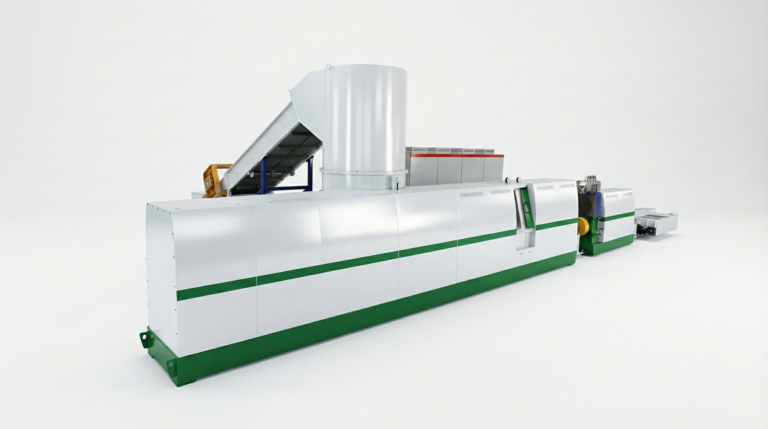

Zweistufige Granulieranlage für starres PP/HDPE

Hochleistungsfähiges zweistufiges System, speziell für starre PP/HDPE-Flakes entwickelt. Dank hervorragender Filtrations- und Entgasungsleistung eignet es sich ideal für kontaminierte Abfälle.

Effiziente EPS-Schaumgranuliermaschine

Sperrige Styroporabfälle werden in dichte Granulate verwandelt. Diese Maschine reduziert das Volumen erheblich und wandelt EPS-Schaum in wertvolle Rohstoffe um.

PET-Flaschenflocken-Granulieranlage (Hochviskosität)

Hochleistungs-Einschneckenextruder für PET-Flaschenflocken. Gewährleistet minimalen Flüssigkeitsverlust und produziert hochtransparente Pellets.

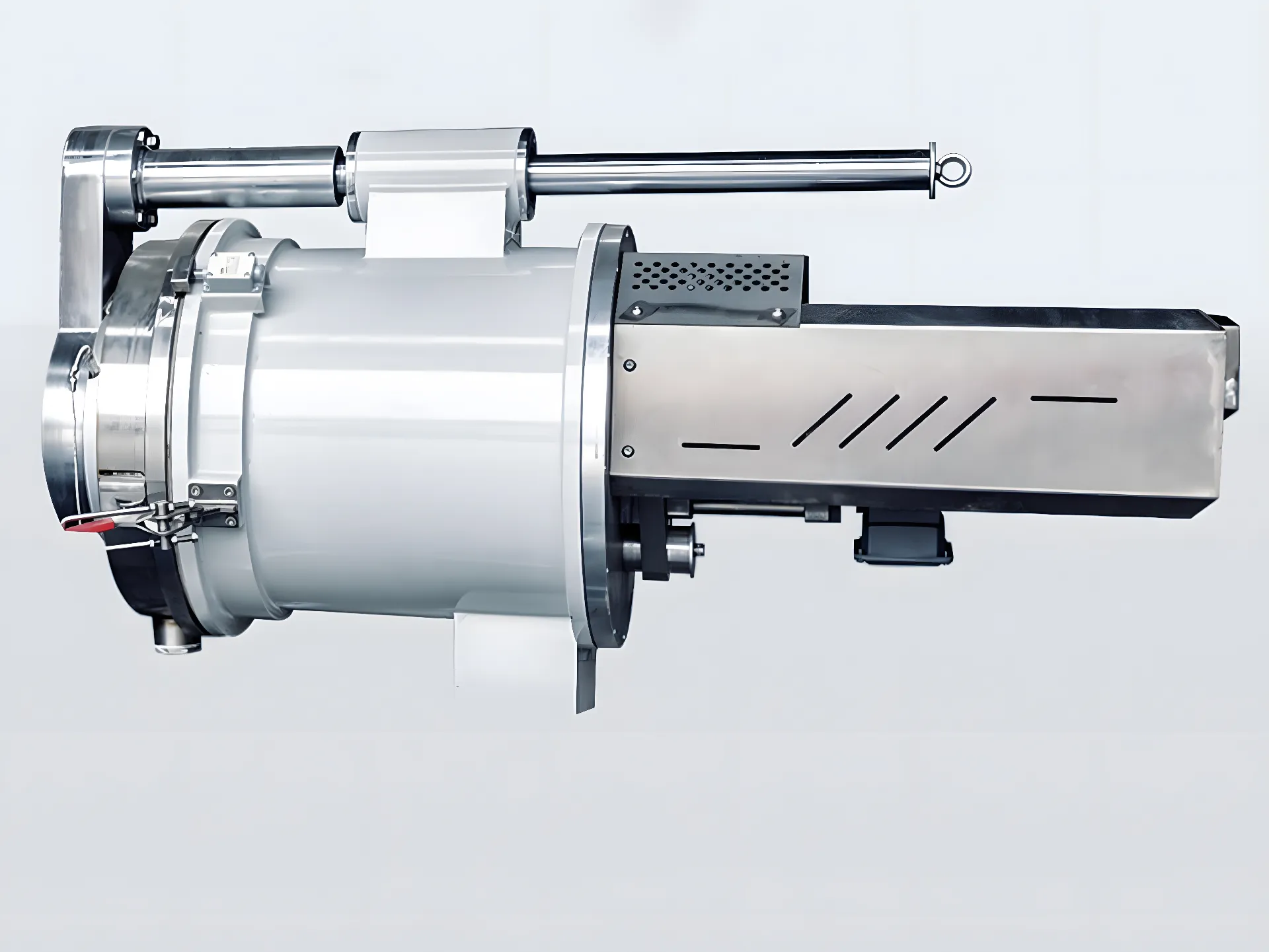

Doppelschneckenextruder

Gleichläufiger Doppelschneckenextruder für die Kunststoffmodifizierung, Masterbatch-Herstellung und Füllstoffcompoundierung. Präzise Temperaturregelung für Polymere.

Einschnecken-Kunststoffgranuliermaschine

Vielseitiger Einschneckenextruder, geeignet für ein breites Spektrum an Anwendungen im Bereich des thermoplastischen Recyclings. Robust, zuverlässig und einfach zu bedienen.

Hoch-MFI-PP-Schmelzblas-Recycling-Granuliermaschine

Speziell für das Recycling von PP-Schmelzblasvliesstoffen mit hohem MFI-Wert. Verfügt über einen integrierten Schneidverdichter und ein Wasserring-Granuliersystem zur effizienten Verarbeitung von flauschigen Abfällen.

Labor-Doppelschneckenextruder

Kompakter Doppelschneckenextruder, entwickelt für Labortests und Kleinserienfertigung. Ideal für Polymerforschung, Farbabstimmung und die Entwicklung neuer Rezepturen.